无人机微型传感器是实现环境探测、姿态控制、精准导航的“感知核心”,其零件多为毫米级甚至微米级结构,不仅要求尺寸公差控制在±0.001mm以内,还需具备优异的结构稳定性与信号传导性能。这类零件的精密加工中,设备选型直接决定加工精度、效率与成本,而设备技术的创新则为突破加工瓶颈提供可能。从微型电路板的精密铣削到传感探头的超精研磨,设备的适配性与先进性,已成为无人机传感器产业高质量发展的核心支撑。

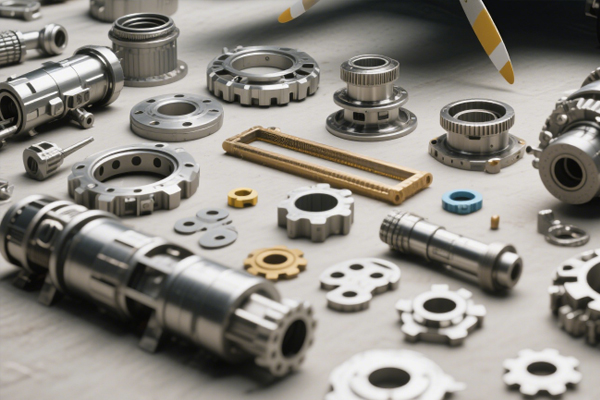

无人机微型传感器零件的加工特性,决定了设备选型需遵循“高精度、微操控、稳运行”三大准则。这类零件普遍存在“结构复杂、材质特殊、批量需求大”的特点:如惯性传感器的微型摆片,采用航空级铝合金材质,厚度仅0.05mm,需加工出微米级的镂空结构;红外传感器的光学镜片座,采用陶瓷材质,内孔圆度误差需小于0.002mm。传统加工设备难以实现微尺度下的精准操控,因此设备选型必须聚焦“微纳加工能力”与“过程稳定性”,同时兼顾批量生产的效率需求。

针对不同类型的零件与加工工序,设备选型需建立“工序适配”的精准逻辑。在微型结构件的铣削加工中,五轴微型加工中心是核心选择。这类设备的主轴转速可达60000rpm,搭配直径0.1-1mm的微型立铣刀,能实现复杂曲面与镂空结构的一次性加工。其五轴联动功能可减少装夹次数,将定位误差控制在0.0005mm以内,尤其适用于传感器壳体、支架等零件的加工。某无人机企业采用德国德玛吉微型五轴加工中心后,传感器支架的加工精度从0.003mm提升至0.001mm,合格率从92%跃升至99.5%。

对于微型传感器的精密孔加工与槽加工,激光微加工设备展现出独特优势。超短脉冲激光加工设备可将能量聚焦于直径5μm的区域,在金属、陶瓷等材质上实现无应力打孔,孔壁粗糙度达Ra0.1μm以下,且不会产生热变形,完美适配压力传感器的导压孔、温度传感器的感温槽加工。与传统机械钻孔相比,激光微加工效率提升5倍以上,尤其适合孔径0.01-0.1mm的微型孔加工,解决了机械刀具易折断、加工精度不足的难题。

表面精密加工环节,原子力显微镜加工设备与超精研磨机成为关键。传感器的电极触点、光学界面等部位,表面粗糙度需控制在Ra0.01μm以内,以确保信号传导效率与光学性能。原子力显微镜加工设备通过探针与工件表面的原子间作用力,实现纳米级的表面修饰,可去除加工残留的微观毛刺;超精研磨机则采用金刚石微粉研磨液,配合气动主轴的稳速运转,将陶瓷镜片座的表面精度提升至纳米级,保障光学信号的精准传输。

设备选型并非单一设备的选择,而是“多设备协同”的系统构建。无人机微型传感器零件加工需形成“铣削-钻孔-研磨-检测”的完整生产线,设备间的精度匹配至关重要。例如,五轴微型加工中心加工后的零件,需通过精密机械手直接转运至激光加工设备,避免二次装夹误差;加工完成后,由光学坐标测量仪实时检测尺寸,检测数据反馈至加工设备,形成闭环调整。这种协同模式将整体加工误差控制在0.002mm以内,满足传感器零件的严苛要求。

在设备选型的基础上,技术创新正推动加工设备向“智能化、集成化”升级。智能微型加工中心已实现加工参数的自适应调整,通过内置传感器实时监测刀具磨损与切削力变化,自动优化转速与进给量,刀具寿命延长30%以上;集成化激光加工设备则将激光切割、打孔、刻蚀功能融为一体,可在同一工件上完成多道工序,减少设备切换时间,生产效率提升40%。此外,设备的数字化升级加速,通过工业互联网平台实现多台设备的数据互联,远程监控加工过程,精准追溯每一个零件的加工参数。

材料适配性创新也成为设备发展的重要方向。针对无人机传感器常用的碳纤维复合材料、钛合金等难加工材料,专用加工设备应运而生。碳纤维复合材料微型加工设备采用硬质合金涂层刀具与真空吸附工装,避免加工中出现纤维分层;钛合金微型零件加工设备则通过低温冷却技术,将液氮精准喷射至切削区域,降低钛合金的化学活性,减少刀具粘连,提升加工精度。

无人机微型传感器零件的精密加工,设备是基础,创新是动力。从“精准选型”到“技术突破”,每一步都围绕“更小尺寸、更高精度、更优性能”的目标推进。未来,随着人工智能与微纳制造技术的深度融合,加工设备将实现“加工-检测-修正”的全流程智能化,为无人机传感器向“微型化、集成化、高可靠性”发展提供核心支撑,推动无人机产业在航空测绘、应急救援、智能巡检等领域实现更广泛的应用突破。