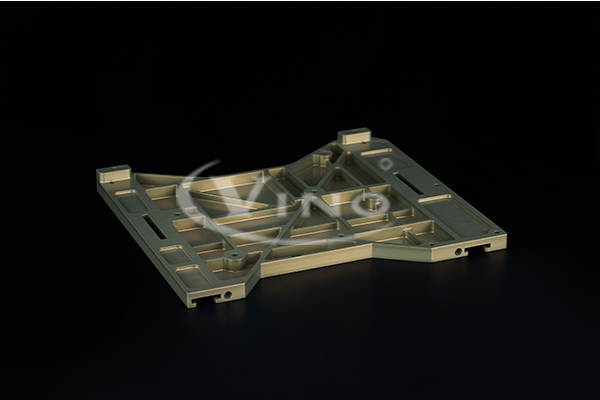

在万米高空的低压缺氧环境中,机载供氧系统是飞行员与乘客的“生命屏障”,而供氧气源底板作为系统的核心承载部件,其加工精度直接决定供氧系统的稳定性与安全性。这片面积不足0.5平方米的金属板,需集成管路接口、阀门基座、传感器安装位等数十个功能结构,任何0.01mm的误差都可能引发密封失效或结构断裂风险。从航空铝合金的选材到五轴联动的精密切削,从超声波检测到高温时效处理,氧气源底板的加工过程,是航空精密制造技术的集中体现,更是“蓝天安全”理念的微观践行。

机载供氧气源底板的加工,首要突破的是“材质与精度的双重匹配”。航空飞行中,底板需承受-50℃至120℃的极端温差、3倍重力加速度的过载冲击,以及机舱压力波动的反复作用,这对材质提出了严苛要求。目前主流采用的7075-T6航空铝合金,虽具备高强度、抗腐蚀的优势,但加工难度极大——其抗拉强度高达570MPa,切削时易产生硬化层,导致刀具磨损加剧。为实现0.005mm的平面度公差要求,加工前需对毛坯进行“去应力时效处理”:将铝合金板在120℃环境中保温24小时,再自然冷却至室温,通过消除锻造过程中残留的内应力,避免加工后出现变形开裂。

复杂结构的一体化加工是氧气源底板的技术核心。底板上分布着12个直径不同的管路接口、8个螺纹安装孔及4条密封槽,各结构的位置度误差需控制在0.015mm以内,否则会导致管路对接错位。传统的多工序分步加工易产生定位误差,如今已被五轴联动数控加工技术取代。加工时,机床的主轴可围绕工件实现三维空间的任意角度摆动,搭配直径0.3mm的超细硬质合金立铣刀,一次性完成平面铣削、孔系加工、槽体切削等全部工序。为确保精度,加工前需通过数字孪生技术构建虚拟加工模型,模拟切削力与热变形对尺寸的影响,提前优化切削路径与参数。

密封性能是氧气源底板的“生命线指标”,其表面粗糙度与密封槽精度直接决定泄漏率。底板的密封槽采用“梯形截面”设计,槽宽公差为±0.008mm,槽深公差为±0.005mm,槽面粗糙度需达到Ra0.08μm以下。加工中采用“高速精铣+抛光一体化”工艺:先用转速20000rpm的高速主轴完成槽体粗加工,再更换金刚石抛光刀具进行精修,同时通过 coolant 油雾润滑系统将切削温度控制在50℃以下,避免高温导致的表面氧化。加工完成后,需采用氦质谱检漏仪进行检测,将泄漏率控制在1×10⁻⁹ Pa·m³/s以下,相当于在1立方米的容器中,每年泄漏量不超过1毫升。

航空零件的“零缺陷”要求,推动加工过程实现全流程质量管控。在氧气源底板加工中,“在线检测+离线复检”的双重检测体系贯穿始终。在线检测阶段,机床搭载的激光测头会在每道工序完成后,自动采集关键尺寸数据,与设计图纸进行比对,偏差超过0.003mm即触发停机修正;离线复检则采用三坐标测量仪,对底板的28个关键特征点进行三维坐标扫描,生成的检测报告需通过航空质量管理体系(AS9100)认证。此外,针对加工中可能出现的微小裂纹,还需进行渗透检测——将荧光渗透剂涂抹于零件表面,经紫外线照射后,任何0.001mm的裂纹都会显现荧光痕迹,确保缺陷“零遗漏”。

特殊工况适应性加工,是氧气源底板区别于普通航空零件的显著特点。在高空湿度变化环境中,底板需具备优异的抗电化学腐蚀性能,因此加工后需进行“硬质阳极氧化处理”:将零件置于硫酸电解液中,通过15V的直流电压形成厚度15μm的氧化膜,该膜层的硬度可达HV350,能有效抵御航空燃油与冷凝水的侵蚀。同时,针对底板上的螺纹接口,采用“滚压成型”工艺替代传统切削加工,使螺纹表面的金属纤维连续分布,抗疲劳强度提升30%,确保在频繁拆装阀门时不会出现滑丝失效。

从加工设备到工艺标准,氧气源底板的制造水平折射出航空工业的精密制造能力。如今,随着增材制造与精密加工的融合,部分复杂结构的底板已实现“3D打印毛坯+数控精修”的生产模式,不仅将生产周期从传统的15天缩短至7天,更能通过拓扑优化设计减轻零件重量12%,契合航空工业“轻量化”的发展趋势。未来,随着超精密测量技术与AI工艺优化系统的深度应用,氧气源底板的加工精度将向纳米级迈进,为新一代航空供氧系统提供更可靠的技术支撑,让每一次高空飞行都建立在坚实的精密制造基石之上。