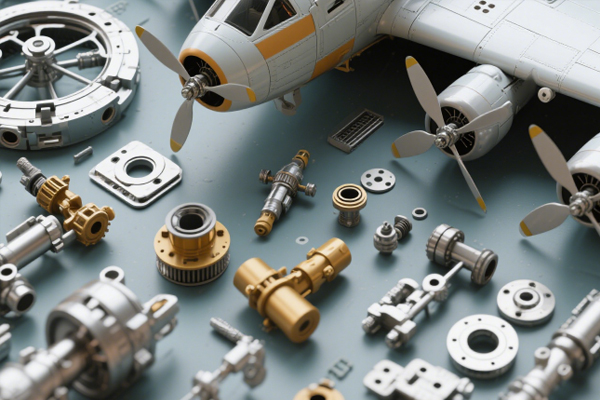

飞机精密零件是航空装备的“筋骨”,从发动机涡轮叶片到机身框架连接件,其加工精度直接决定飞机的飞行安全、燃油效率与服役寿命。随着航空工业向“大型化、轻量化、高可靠性”方向发展,传统加工技术已难以满足钛合金、复合材料等难加工材料的加工需求。一批前沿加工技术的突破与应用,正重塑飞机精密零件制造格局,为航空工业高质量发展注入新动能。

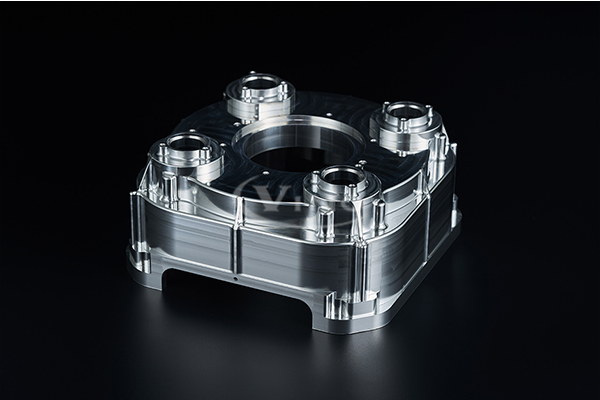

五轴联动加工技术是当前飞机复杂零件加工的核心支撑。飞机发动机的整体叶盘、机匣等零件具有复杂曲面与多维度结构,传统三轴加工需多次装夹,易产生累计误差。五轴联动加工中心通过主轴与工作台的协同运动,可实现“一次装夹、全面加工”,将零件加工精度控制在0.005毫米以内。以某国产大飞机发动机涡轮叶盘加工为例,采用五轴联动技术后,叶盘的叶片型面精度提升40%,加工效率较传统工艺提高3倍,有效解决了复杂曲面加工难题。同时,搭载的自适应加工系统能实时补偿刀具磨损与材料去除量变化,进一步保障加工稳定性。

增材制造技术(3D打印)正打破飞机零件加工的材料与结构限制。飞机燃油喷嘴、轻量化支架等零件传统加工中材料利用率不足10%,而增材制造通过“逐层堆积”方式,材料利用率可达90%以上,大幅降低生产成本。针对钛合金、高温合金等难切削材料,采用激光选区熔化技术可直接打印出高密度、高性能的精密零件,且能实现传统加工无法完成的镂空、点阵等轻量化结构设计。某航空企业采用增材制造技术生产的飞机起落架配件,在减重20%的同时,疲劳强度提升15%,已成功应用于新一代军机。

超精密磨削与抛光技术为高端零件表面质量提供保障。飞机雷达天线罩、光学窗口等零件对表面粗糙度要求极高,Ra值需控制在0.01微米以下,传统抛光方式易造成表面划伤。超精密磨削技术采用金刚石砂轮与超声振动复合工艺,通过纳米级进给精度控制,实现材料的微量去除;后续搭配磁流变抛光技术,利用磁场控制磁流变液的流变特性,对零件表面进行柔性抛光,既能保证表面光洁度,又能避免加工损伤。该技术在飞机红外探测系统零件加工中的应用,使零件表面缺陷率从8%降至0.5%,显著提升了探测精度。

数字化与智能化技术正推动加工过程的全面升级。基于数字孪生技术,可构建零件加工的虚拟仿真模型,在加工前模拟切削过程中的应力分布、热变形趋势,提前优化加工参数。车间物联网系统通过在加工设备上安装数千个传感器,实时采集切削力、主轴温度等数据,结合AI算法预测设备故障与加工误差,实现“事前预警、事中调控”。某航空制造车间引入该系统后,设备故障率降低30%,零件加工合格率从92%提升至98.5%,生产效率提升25%。

未来,飞机精密零件加工将呈现三大发展趋势。一是“极致精度”方向,随着量子测量技术与纳米加工技术的融合,零件加工精度将向纳米级甚至原子级突破;二是“绿色高效”方向,低温切削、干式加工等环保工艺将广泛应用,搭配节能型加工设备,实现加工过程的低碳化;三是“跨领域融合”方向,人工智能、大数据与加工技术的深度结合,将形成“设计-加工-检测-优化”的全流程智能闭环体系。这些趋势将推动飞机精密零件加工从“经验驱动”向“数据驱动”转变,从“单一加工”向“系统制造”升级。

飞机精密零件加工技术的每一次突破,都离不开多学科技术的交叉融合。从五轴联动的精准控制到增材制造的结构创新,从超精密加工的表面保障到智能化系统的全流程管控,前沿技术正不断刷新飞机零件制造的精度与效率极限。在航空强国建设的背景下,持续推动加工技术创新,将为我国航空工业突破国外技术壁垒、实现高端装备自主可控提供坚实保障,助力我国从“航空大国”向“航空强国”稳步迈进。