在航空制造领域,铝合金凭借密度低、强度高的特性,成为飞机机身、机翼等关键部件的核心材料。而随着航空工业对加工效率与精度的要求不断攀升,超音速切削技术应运而生。然而,这项技术带来效率飞跃的同时,也引发了棘手的 “高温危机”。-273℃液氮冷却技术的介入,犹如一场 “及时雨”,在这场 “温度战争” 中为航空铝合金加工找到了破局之道。

一、超音速切削:航空制造的 “效率先锋”,却暗藏 “高温隐患”

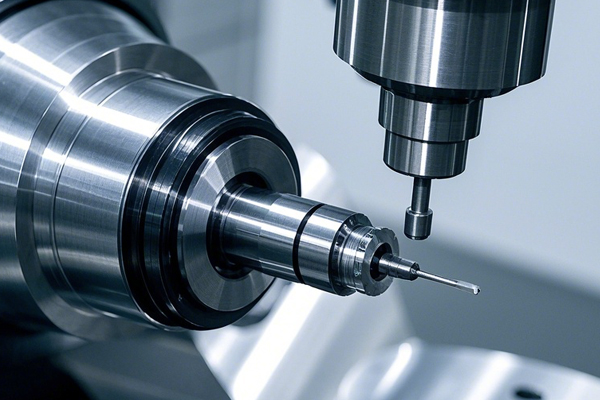

超音速切削,顾名思义,是指切削速度超过普通切削数倍甚至数十倍的加工技术。在航空铝合金加工中,其切削速度通常可达每分钟数千米,远超传统切削工艺。这种 “闪电式” 的加工方式,大幅缩短了零件的加工周期,例如,加工一个复杂的飞机蒙皮零件,传统工艺可能需要数小时,而超音速切削可将时间压缩至几十分钟。同时,高速切削过程中产生的微小切屑,能有效减少刀具磨损,提高加工表面质量。

但 “天下没有免费的午餐”,超音速切削的高速运转带来了巨大的摩擦与热量。在切削过程中,刀具与铝合金材料剧烈摩擦,切削区域的温度瞬间飙升,最高可达 1000℃以上。如此高温会使铝合金材料软化,导致零件出现变形、尺寸精度下降等问题。对于航空零件来说,哪怕是微米级的变形,都可能影响飞机的气动性能与飞行安全,因此,控制切削温度成为超音速切削技术应用的关键瓶颈。

二、-273℃液氮冷却:极端低温下的 “温度克星”

液氮,是液态的氮气,其沸点为 -196℃,在常压下迅速汽化时会吸收大量热量,从而产生强烈的冷却效果。而通过特殊的技术手段,可将液氮温度进一步降低至接近绝对零度(-273.15℃)。将如此极端低温的液氮应用于超音速切削,能够瞬间带走切削区域的热量,有效控制加工温度。

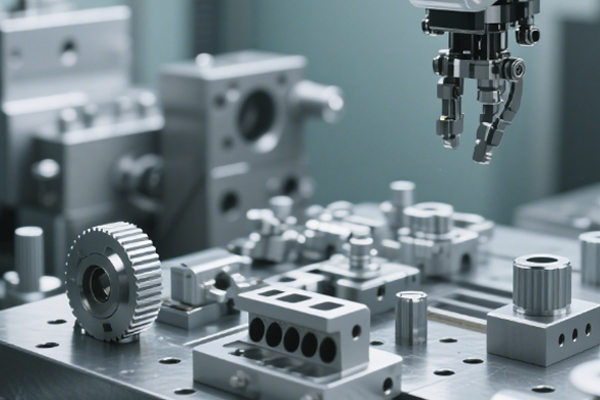

液氮冷却系统主要由液氮储存罐、输送管道、喷嘴等部分组成。在加工过程中,液氮通过高压泵从储存罐中输送至喷嘴,以雾状形式喷射到刀具与工件的接触区域。液氮在接触高温切削区域后,迅速汽化,吸收大量热量,使切削区域温度骤降。这种冷却方式不仅冷却效率高,而且液氮汽化后形成的氮气是惰性气体,能够在刀具表面形成保护膜,减少刀具与空气的接触,降低刀具氧化磨损,延长刀具使用寿命。

此外,液氮冷却还具有环保优势。相比传统切削液冷却,液氮冷却不会产生废液污染,汽化后的氮气直接排放到大气中,不会对环境造成危害,符合航空制造绿色化发展的趋势。

三、“冰火交融”:液氮冷却与超音速切削的完美协作

将 - 273℃液氮冷却技术与超音速切削相结合,并非简单的 “1+1”。为了实现二者的高效协同,需要对加工参数、刀具设计等进行全面优化。

在加工参数方面,需要精确匹配切削速度、进给量与液氮喷射压力、流量。例如,当切削速度提高时,切削区域产生的热量增加,就需要相应增大液氮的喷射量,以保证足够的冷却效果。同时,刀具材料与结构设计也至关重要。为适应极端低温环境,刀具需采用特殊的耐低温合金材料,并优化刀具刃口形状,以提高刀具的抗冲击性与耐磨性。

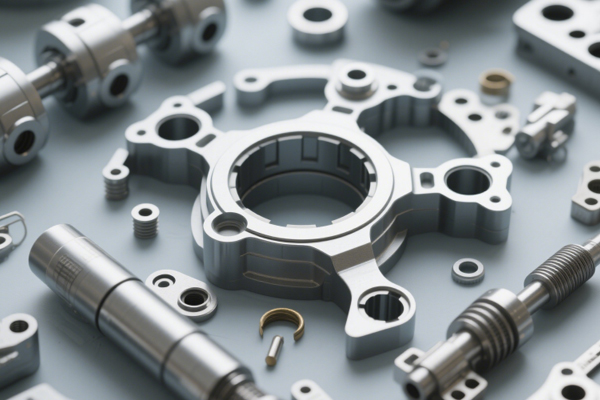

在实际应用中,这种 “冰火交融” 的加工方式取得了显著成效。某航空制造企业采用液氮冷却超音速切削技术加工飞机铝合金结构件后,零件的尺寸精度误差从原来的 ±15 微米降低至 ±5 微米以内,表面粗糙度也得到大幅改善。更重要的是,刀具的使用寿命延长了 3 倍以上,加工效率提升了 40%,有效降低了生产成本,提高了航空零件的制造质量与效率。

在航空制造这场永不停歇的技术革新中,-273℃液氮冷却与超音速切削的结合,是人类智慧在 “温度战争” 中的一次伟大胜利。随着技术的不断进步,未来,这项技术或许还将迎来更多突破,为航空工业的发展注入更强动力,助力飞机制造向着更高精度、更高效率、更绿色环保的方向迈进。