在航空制造业中,飞机零件的加工精度直接决定着飞行器的性能、安全性与可靠性。从发动机叶片到机身结构件,从传统机械加工到先进制造技术,精度控制贯穿于零件生产的全流程。本文将围绕飞机零件加工的关键精度控制技术展开,解析其核心要点与发展趋势。

一、高精度加工技术:奠定精度基础

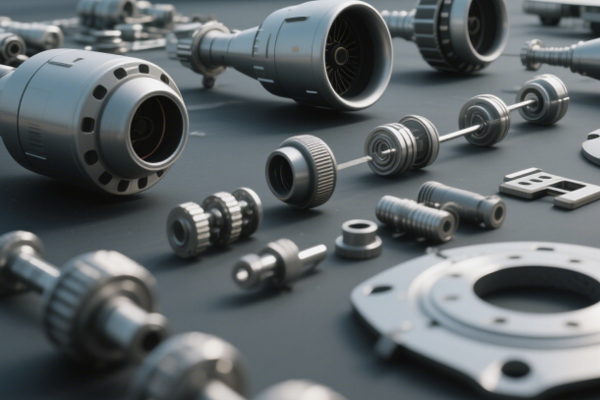

1. **超精密机床与刀具技术**

飞机零件中,涡轮叶片、航空轴承等关键部件需达到微米级甚至纳米级精度。超精密机床(如德国蔡司ULTRA系列)通过**空气静压导轨、液体静压主轴**等技术,将加工误差控制在±1μm以内。搭配**金刚石刀具**(刃口半径<50nm),可实现铝合金结构件表面粗糙度Ra≤0.02μm的镜面加工,显著降低气流阻力与疲劳磨损。

2. **五轴联动加工技术**

复杂曲面零件(如整体叶盘、航空发动机机匣)需通过五轴联动加工实现精度突破。五轴机床通过**双转台/双摆头**结构,可一次装夹完成多面加工,避免传统多工序装夹误差(累计误差≤5μm)。例如,波音787的钛合金翼肋采用五轴铣削,型面精度达±0.01mm,表面粗糙度Ra≤0.8μm,较传统三轴加工效率提升40%。

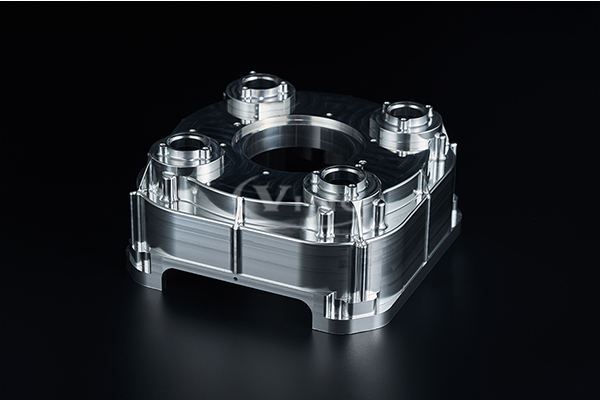

3. **增材制造(3D打印)的精度优化**

金属3D打印(如SLM选择性激光熔融)在航空领域的应用日益广泛。通过**激光功率动态调节、粉末床均匀性控制**,可将钛合金零件成型精度提升至±20μm。例如,GE航空的LEAP发动机燃油喷嘴采用3D打印,内部复杂冷却通道精度达±0.05mm,较传统铸造工艺减少50%零件数量,重量降低25%。

二、加工过程控制:动态误差补偿

1. **实时监测与反馈系统**

在加工过程中,**激光干涉仪、光栅尺**实时监测机床坐标轴位移误差(分辨率达0.1μm),通过数控系统(如西门子840D)动态补偿。例如,加工铝合金机身框架时,温度每变化1℃会导致0.012mm/m的热变形,通过**机床热变形实时补偿模型**,可将温度误差控制在±0.005mm以内。

2. **振动抑制技术**

高速切削(如主轴转速>40000r/min)易引发颤振,导致表面粗糙度恶化。采用**主动减振刀柄**(内置压电陶瓷驱动器)或**碳纤维复合材料支撑结构**,可将振动幅值控制在5μm以下。空客A350的碳纤维机翼壁板加工中,通过振动抑制技术,表面波纹度从15μm降至3μm,疲劳寿命提升30%。

三、检测技术:全维度精度验证

1. **三坐标测量机(CMM)与工业CT**

三坐标测量机配备**红宝石测头**(直径≤1mm),可对零件尺寸、形位公差(如圆度、垂直度)进行微米级检测(精度±2μm)。工业CT则通过断层扫描,实现对复杂内腔结构的无损检测,例如,检测航空发动机涡轮叶片内部气孔时,分辨率可达50μm,确保缺陷率<0.1%。

2. **激光跟踪仪与数字摄影测量**

对于大型飞机结构件(如机身段、机翼),激光跟踪仪(如FARO Vantage)通过激光反射靶球,实现空间坐标测量精度±15μm+6μm/m,可快速完成装配孔位精度检测。数字摄影测量技术则通过多台高分辨率相机拍摄,利用图像匹配算法计算零件变形量,精度达±50μm,适用于复合材料构件的形变监测。

3. **纳米级表面检测**

航空轴承滚道、密封件等关键表面需进行纳米级检测。**原子力显微镜(AFM)**可测量表面粗糙度至0.1nm级,**白光干涉仪**则通过光谱分析,实现表面三维轮廓精度≤1nm,确保零件配合面的密封性与耐磨性。

四、工艺优化与智能化趋势

1. **工艺仿真与参数优化**

利用**有限元分析(FEA)**模拟切削过程,预测零件变形趋势。例如,加工钛合金起落架时,通过仿真优化切削参数(切削速度、进给量),可将残余应力降低40%,尺寸精度稳定性提升至±0.003mm。

2. **智能制造系统(IMS)**

通过**物联网(IoT)传感器**实时采集机床状态、刀具磨损、环境数据,结合人工智能算法(如机器学习)动态调整加工参数。波音公司的智能工厂中,数控车床通过AI预测刀具寿命,换刀误差控制在±2μm,加工效率提升20%。

五、典型案例:航空发动机零件的精度革命

以航空发动机涡轮叶片为例,其加工精度控制流程如下:

- **粗加工**:五轴联动铣削去除90%材料,型面留量0.2mm,精度±0.1mm;

- **半精加工**:电解加工(ECM)成型冷却孔,孔径精度±0.02mm,表面粗糙度Ra≤1.6μm;

- **精加工**:激光冲击强化(LSP)提高表面硬度,残余应力控制在±50MPa;

- **检测**:工业CT扫描检测内部缺陷,三坐标测量叶片型面,精度达±0.005mm。

通过全流程精度控制,叶片寿命从8000小时提升至15000小时,油耗降低15%。

结语

飞机零件加工精度控制是航空制造业的核心竞争力之一,其技术演进从“经验驱动”迈向“数据驱动”,从“被动检测”转向“主动补偿”。随着超精密加工、智能检测与工艺仿真技术的深度融合,未来航空零件精度将向纳米级突破,为新一代飞行器的轻量化、高可靠性提供坚实支撑。在追求“零缺陷”的道路上,每1μm的精进,都是人类航空史上的一次跨越。