在科技飞速发展的当下,无人机凭借其灵活性高、操作便捷等优势,在航拍测绘、物流运输、农业植保、应急救援等多个领域得到广泛应用。随着无人机市场需求的不断增长,对其零件的质量、生产效率和成本控制提出了更高要求。设计并实施高效、精准的无人机零件加工生产线,成为推动无人机产业发展的关键环节。

无人机零件加工生产线设计原则

轻量化与高精度原则

无人机为实现长续航、高机动性,对零件轻量化要求极高,同时飞控系统、电机等关键零件又需极高的制造精度。在生产线设计时,设备选型要兼顾轻量化材料加工与高精度制造需求。例如,对于无人机机身框架常用的碳纤维复合材料,需采用高精度数控加工中心,配备专用的碳纤维切割刀具,利用其高速切削性能和精确的运动控制,既能保证零件的轻量化,又能将尺寸误差控制在极小范围内。在加工过程中,通过在线测量系统实时监测零件尺寸,一旦出现偏差,及时调整加工参数,确保每个零件都符合高精度要求。

高效与柔性原则

无人机市场更新换代快,产品型号多样,生产线需具备高效生产能力和柔性生产的特点。在工艺布局上,采用模块化设计理念,将生产线划分为不同功能模块,如切削加工模块、表面处理模块、装配模块等。各模块可独立运行,也能根据不同产品需求进行快速组合和调整。例如,当生产新型号无人机时,只需更换或调整相应模块的工装夹具和加工程序,就能实现新产品的快速投产。同时,引入自动化输送设备和智能仓储系统,减少物料搬运时间,提高生产效率,使生产线能够快速响应市场变化,满足多样化的生产需求。

质量与可靠性原则

无人机在飞行过程中面临复杂的环境和工况,零件质量直接影响飞行安全。生产线设计要建立严格的质量管控体系,从原材料入库检验到成品出厂检测,实现全过程质量监控。在关键工序设置自动检测设备,如利用视觉检测系统对零件表面缺陷进行检测,采用激光干涉仪对零件尺寸精度进行高精度测量。一旦检测到不合格产品,系统自动报警并将其剔除,同时追溯生产过程数据,分析问题根源,及时调整生产参数,确保产品质量稳定可靠。此外,对生产设备进行定期维护和保养,建立设备运行状态监测系统,实时监控设备的关键参数,预防设备故障,保障生产线持续稳定运行。

无人机零件加工生产线核心环节设计

零件加工环节

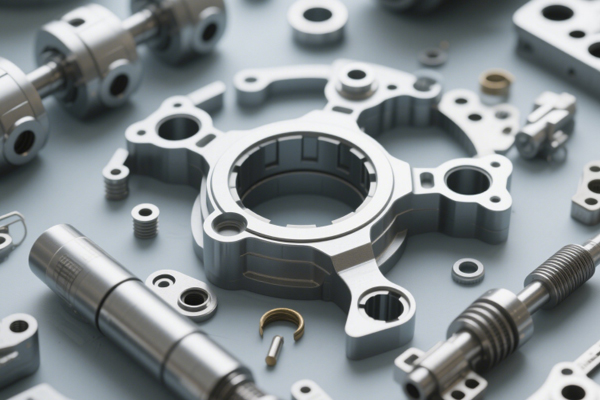

无人机零件种类繁多,加工工艺也各不相同。对于金属零件,如电机外壳、螺旋桨轴等,采用数控车削、铣削、磨削等工艺。利用五轴联动加工中心对复杂形状的金属零件进行多面加工,减少装夹次数,提高加工精度和效率。在加工过程中,引入智能刀具管理系统,实时监测刀具磨损情况,自动更换磨损刀具,保证加工质量。对于非金属零件,如塑料外壳、碳纤维机翼等,采用注塑成型、模压成型、3D 打印等工艺。以 3D 打印技术为例,可根据无人机的特殊设计需求,快速制造出复杂结构的零件,缩短产品研发周期。同时,通过优化加工参数和工艺路线,提高零件的成型质量和生产效率。

表面处理环节

表面处理对提高无人机零件的性能和使用寿命至关重要。对于金属零件,常采用阳极氧化、电镀等表面处理工艺,增强零件的耐腐蚀性和耐磨性。在生产线中设置自动化表面处理设备,如全自动阳极氧化生产线,通过精确控制电解液浓度、温度、电流密度等参数,确保零件表面氧化膜均匀一致。对于碳纤维零件,采用表面涂层工艺,提高其表面硬度和抗紫外线性能。利用喷涂机器人进行自动化喷涂作业,保证涂层厚度均匀,外观质量良好。同时,对表面处理后的零件进行质量检测,确保表面处理效果符合设计要求。

装配环节

无人机零件装配精度要求高,装配环节是保证无人机整体性能的关键。采用自动化装配设备和柔性装配系统,实现零件的精准定位和快速装配。例如,利用机器人手臂进行精密零件的抓取和安装,通过视觉定位系统确保零件安装位置准确无误。在装配过程中,采用扭矩控制技术,对螺丝拧紧力矩进行精确控制,避免因力矩过大或过小影响装配质量。同时,建立装配质量追溯系统,对每个装配步骤进行记录,包括装配人员、装配时间、使用的零件批次等信息,便于后续质量追溯和问题排查。此外,在装配完成后,对无人机进行整机调试和性能测试,确保无人机各项性能指标符合设计要求。

无人机零件加工生产线实施要点

设备选型与采购

设备选型与采购是生产线实施的基础,直接影响生产线的性能和成本。在选型时,要充分调研市场上的设备供应商,综合考虑设备的性能、精度、可靠性、价格以及售后服务等因素。对于关键设备,如数控加工中心、自动化装配机器人等,优先选择行业内知名品牌和具有丰富无人机零件加工经验的供应商。在采购过程中,与供应商签订详细的合同,明确设备的技术参数、交货时间、安装调试、培训服务等条款。同时,组织专业技术人员对设备进行验收,严格按照合同要求进行设备的安装、调试和试运行,确保设备能够满足生产线的生产需求。

系统集成与调试

系统集成是将各个设备和子系统整合为一个有机整体,实现生产线的自动化运行。在集成过程中,首先要确定各设备之间的通信协议和接口标准,确保设备之间能够实现数据传输和协同工作。采用工业以太网、现场总线等通信技术,实现加工设备、检测设备、输送设备与控制系统之间的互联互通。然后,进行控制系统的编程和调试,根据生产线的工艺流程和控制要求,编写 PLC 程序、HMI 程序等,实现对生产线的自动化控制。在调试过程中,逐步测试各个设备和子系统的功能,检查设备的运行状态、数据传输的准确性、控制逻辑的正确性等,及时发现并解决问题。通过反复调试和优化,使生产线达到最佳运行状态,确保生产过程的稳定和高效。

人员培训与管理

自动化生产线的正常运行离不开专业的操作人员和管理人员。在生产线投入使用前,对操作人员进行系统培训,包括设备操作、维护保养、安全知识等方面的培训。通过理论讲解、实际操作演示、模拟训练等方式,使操作人员熟悉设备的性能和操作方法,掌握常见故障的排除技巧,提高操作技能和应急处理能力。对于管理人员,进行生产管理、质量管理、设备管理等方面的培训,使其能够合理安排生产计划、监控生产过程、协调各部门之间的工作,确保生产线的高效运行。同时,建立完善的绩效考核制度和激励机制,对操作人员和管理人员的工作表现进行定期考核,根据考核结果给予相应的奖励和惩罚,激发员工的工作积极性和责任心,提高企业的管理水平和生产效率。

无人机零件加工生产线的设计与实施是一项复杂的系统工程,需要遵循轻量化与高精度、高效与柔性、质量与可靠性等设计原则,精心设计零件加工、表面处理、装配等核心环节,并在实施过程中注重设备选型与采购、系统集成与调试、人员培训与管理等要点。只有这样,才能打造出满足市场需求的高效、精准、可靠的无人机零件加工生产线,推动无人机产业的持续发展。