从消费级航拍无人机到工业级测绘无人机,再到军事领域的侦察无人机,其性能差异的核心源于零件加工材料的科学选择。无人机的飞行性能(续航、载荷、稳定性)、环境适应性(高温、高湿、腐蚀)及使用寿命,都与材料的力学性能、密度、耐候性等关键指标直接相关。零件加工材料的选择绝非简单的“成本匹配”,而是一套融合工况需求、加工可行性、性能平衡的系统决策。无论是承受升力的机翼、传递动力的传动轴,还是保障控制精度的芯片外壳,每一种零件的材料选择都需精准适配其功能定位,才能实现无人机“轻、强、稳、久”的核心诉求。

机身与机翼零件:轻量化与结构强度的双重平衡。作为无人机的“骨架”,机身与机翼需在减轻自重以提升续航的同时,具备足够的抗风载、抗冲击能力,材料的比强度(强度与密度的比值)成为核心考量指标。消费级无人机因对成本敏感,多采用ABS工程塑料或改性PP材料——ABS塑料冲击韧性好,经玻纤改性后强度可提升30%,且注塑加工便捷,适合批量生产;大疆等中高端机型则选用PC/ABS合金材料,兼具PC的高强度与ABS的加工性,机身抗摔性能显著提升。工业级无人机如电力巡检无人机,因需在复杂环境下作业,机身机翼多采用碳纤维复合材料,其比强度是钢材的5-6倍,密度仅为钢材的1/4,同时具备优异的耐腐蚀性,可适应高空潮湿、盐分侵蚀的环境;部分高端机型采用蜂窝夹层结构,以碳纤维为面板、铝蜂窝为芯材,在进一步减重的同时提升结构刚性,使机翼的弯曲变形量控制在0.5mm以内。

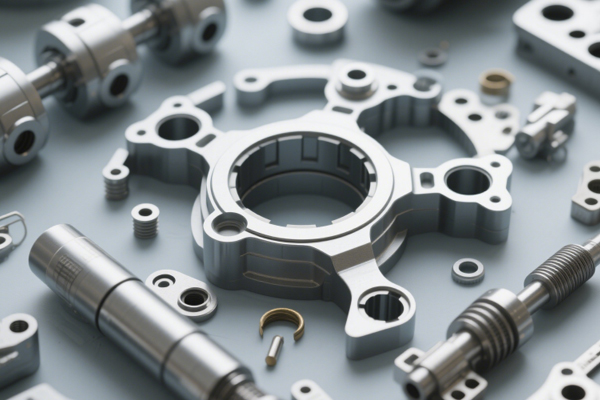

动力系统零件:耐高温与耐磨性能的刚性需求。无人机的电机外壳、传动轴、螺旋桨等动力部件,长期处于高速运转与摩擦状态,部分零件还需承受电机发热带来的高温,材料的耐高温性、耐磨性与疲劳强度成为关键。电机外壳常用ADC12压铸铝合金,其压铸成型性好,可加工出复杂散热结构,同时导热系数达100W/(m·K)以上,能快速将电机热量导出,工作温度可稳定在-40℃至120℃;对于大功率工业无人机电机,外壳则采用航空级7075铝合金,经T6热处理后硬度可达HRC15-18,强度较ADC12提升两倍,且耐疲劳性能优异,可承受长期高频振动。传动轴作为动力传递核心,需兼顾强度与韧性,中低速无人机多采用45号钢经调质处理,硬度控制在HRC28-32;高速无人机则选用304不锈钢或钛合金TA2,钛合金传动轴的抗拉强度达860MPa以上,且耐腐蚀性强,适合在海洋测绘等潮湿环境下使用。螺旋桨材料则根据转速差异选择——低速消费级无人机用尼龙+玻纤材料,高速工业级无人机则选用碳纤维增强PA66,其拉伸强度达200MPa,可承受高速旋转产生的离心力。

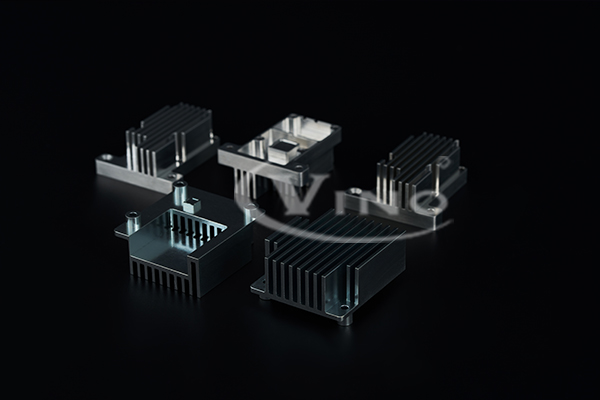

电子与控制部件:绝缘性与防护性能的精准适配。无人机的飞控系统、传感器、电池外壳等电子部件,对材料的绝缘性、抗电磁干扰性及防护性能要求严苛,同时需具备一定的散热能力。飞控系统外壳多采用PC材料,其绝缘电阻达10¹⁴Ω以上,且具备优异的抗冲击性,可保护内部芯片免受振动损伤;部分军用无人机的飞控外壳采用导电塑料,通过添加炭黑或金属纤维实现电磁屏蔽功能,屏蔽效能达30dB以上,防止信号被干扰。传感器外壳需兼顾防护与信号穿透性,光学传感器外壳常用PMMA(亚克力)材料,透光率达92%以上,且耐候性好,长期户外使用不易发黄;雷达传感器外壳则采用PPS塑料,其介电常数稳定,对雷达波的衰减率低于5%,确保探测精度。电池外壳作为安全核心,需具备阻燃性与耐高温性,主流采用阻燃ABS或PC/PPO合金材料,符合UL94 V-0级阻燃标准,在电池短路发热时可有效阻止燃烧扩散,同时具备一定的韧性,防止跌落碰撞导致外壳破裂。

特殊环境零件:功能导向的材料定制化选择。针对农业植保、消防救援、极地探测等特殊场景的无人机,零件材料需具备针对性的功能特性。农业植保无人机的药箱与喷头,需耐受农药腐蚀,材料多选用PP或PE,其化学稳定性好,与有机农药、除草剂接触无溶胀变形;部分高端机型采用氟塑料(PTFE)喷头,耐腐蚀性更强,使用寿命较PP喷头提升3倍以上。消防救援无人机需在高温环境下作业,机身关键部件采用高温合金Inconel 718,可在650℃高温下保持稳定强度,摄像头防护罩则采用石英玻璃,耐高温且透光性不受影响。极地探测无人机的起落架与机身零件,需耐受-60℃的低温,材料选用低温韧性优异的TPU弹性体或316L不锈钢,避免低温导致材料脆裂,同时316L不锈钢的耐冰雪侵蚀性能可保障无人机长期可靠工作。

材料选择的核心逻辑:多维度平衡与全生命周期考量。无人机零件材料选择需建立“工况需求—性能指标—加工成本—使用寿命”的四维评估体系:首先明确零件的核心功能,如承重零件优先考虑强度,电子零件优先考虑绝缘性;其次匹配材料的关键性能指标,通过拉伸试验、冲击试验、耐候性试验验证材料是否达标;同时兼顾加工可行性,如碳纤维复合材料虽性能优异,但加工成本是ABS的5-8倍,需结合无人机定位选择;最后考虑全生命周期成本,如钛合金零件初期采购成本高,但使用寿命是铝合金的3倍,长期使用更具经济性。此外,材料的环保性与可回收性正成为新的考量因素,部分企业已开始采用可降解PLA材料制作消费级无人机外壳,实现环保与性能的平衡。

随着无人机技术向“大型化、长续航、高智能”发展,材料选择正迎来新的突破——碳纳米管增强复合材料、金属基复合材料等新型材料的应用,将进一步提升零件的比强度与功能集成度;3D打印技术的普及则使复杂材料结构的加工成为可能,如通过拓扑优化设计的点阵结构零件,在减重50%的同时保持强度不变。无人机零件材料的选择,本质上是技术需求与材料特性的精准对话,每一次材料的升级都将推动无人机性能实现新的跨越。在未来的发展中,材料科学与无人机技术的深度融合,必将让无人机在更广阔的领域发挥重要作用。