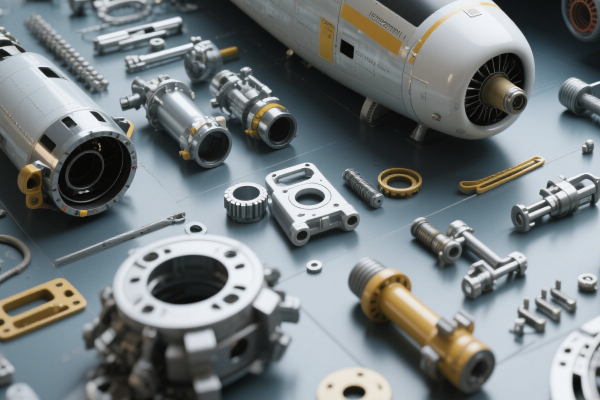

飞机零件加工向来以“高精度、高能耗、高物料消耗”为显著特征——钛合金起落架、高温合金涡轮叶片等核心部件的加工,不仅依赖重型精密设备的长时间运转,还会产生大量金属废料与切削废液。在“双碳”目标与航空工业可持续发展需求的双重驱动下,绿色制造技术正重塑飞机零件加工模式。其中,低能耗加工设备的升级、环保切削液的应用与废料回收利用体系的构建,成为降低加工环节碳排放、实现资源高效循环的三大核心路径,为航空制造业注入绿色动能。

低能耗加工设备是飞机零件绿色制造的硬件基础,其核心在于通过技术革新降低单位加工能耗,同时保障超高精度要求。飞机零件加工常用的五轴联动加工中心,传统机型的主轴功率普遍超过50kW,待机能耗占比达30%以上。而新一代节能型五轴加工中心通过三大技术升级实现能耗优化:采用永磁同步伺服电机替代异步电机,能量转换效率从85%提升至95%;配备智能主轴休眠系统,在零件装夹、程序调试等非加工时段自动降低主轴转速,待机能耗减少60%;优化机床结构设计,采用轻量化高强度铸件,降低设备运行时的动力损耗。某航空制造企业引入20台该类型设备后,加工飞机机身框架零件的单位能耗从每小时120kWh降至75kWh,年节约电费超180万元。

针对飞机发动机高温合金叶片等难加工零件,高速高效加工设备的应用实现了“以速降耗”。高温合金的切削加工通常面临“切削力大、散热难”的问题,传统设备需以低转速、大进给量加工,不仅效率低下,能耗也居高不下。而搭载超硬刀具的高速加工中心,可将切削速度提升至传统设备的3-5倍,通过缩短加工时间降低总能耗。某发动机制造企业加工涡轮叶片时,采用高速加工中心配合CBN(立方氮化硼)刀具,将单片叶片的加工时间从4小时缩短至1.5小时,虽设备运行功率略有提升,但单位零件能耗降低42%,同时叶片表面精度从Ra0.8μm提升至Ra0.4μm,减少了后续打磨工序的能耗消耗。

环保切削液的革新应用,破解了飞机零件加工中的“废液污染”难题。飞机零件加工中,切削液不仅起到冷却、润滑作用,还需满足钛合金、铝合金等不同材料的加工需求,传统矿物油基切削液含有的硫、磷等添加剂,在使用后难以降解,处理成本高达每吨8000元以上。如今,环保切削液已形成水基生物降解型、植物基可降解型两大主流方向。水基生物降解切削液以去离子水为基底,添加聚醚多元醇、植物提取物等环保成分,生物降解率达98%以上,且冷却性能比传统切削液提升20%,特别适合钛合金零件的高速切削。某航空企业使用该类型切削液加工起落架钛合金部件后,切削液更换周期从1个月延长至3个月,年减少废液排放120吨,处理成本降低70%。

植物基切削液则以菜籽油、大豆油等可再生资源为原料,通过纳米乳化技术提升润滑性能,在飞机铝合金蒙皮加工中表现优异。与传统切削液相比,其润滑膜强度提升30%,可减少刀具磨损,使铝合金加工刀具寿命延长50%,同时废液可通过生物发酵处理转化为有机肥料,实现“零污染排放”。此外,切削液循环净化系统的配套使用,进一步提升了资源利用率——通过离心分离、过滤吸附等多级处理工艺,切削液的重复利用效率达90%以上,大幅减少了新液补充量。

废料回收利用体系的构建,实现了飞机零件加工中金属资源的闭环循环。飞机零件加工的材料利用率极低,如钛合金结构件的毛坯到成品的材料去除率常达80%以上,大量高价值金属废料若直接丢弃,不仅造成资源浪费,还会带来环境压力。目前,航空制造业已形成“分类回收-精准提纯-二次成型”的完整回收链条。在分类回收环节,企业通过专用分拣设备,将钛合金、高温合金、铝合金废料按材质精准分离,避免不同金属混杂影响回收质量;提纯环节采用真空感应熔炼技术,去除废料中的杂质元素,使钛合金废料的纯度恢复至99.5%以上,达到原生材料标准。

某航空工业集团的实践极具代表性,其建立的钛合金废料回收中心,年处理废料能力达5000吨,通过提纯后的钛合金材料,被用于生产飞机座椅支架、导管接头等非核心承力零件,材料回收利用率达92%。与使用原生钛合金相比,每吨回收材料的生产能耗降低78%,碳排放减少85%,年节约原材料成本超2亿元。对于加工中产生的细微金属粉尘,企业则通过静电吸附收集后,制成金属粉末用于3D打印飞机小尺寸配件,实现废料“吃干榨尽”。

飞机零件加工的绿色制造技术,并非单一技术的孤立应用,而是形成了“设备节能-介质环保-废料循环”的协同体系。低能耗设备降低了加工过程的能源消耗,环保切削液减少了污染物排放,废料回收利用则实现了资源的高效循环,三者共同推动航空制造业从“高消耗生产”向“绿色低碳生产”转型。值得注意的是,绿色制造技术的应用不仅带来了环境效益,更通过降低能耗、减少材料浪费实现了显著的经济效益。

随着航空工业的不断发展,绿色制造技术将迎来更广阔的升级空间——低能耗设备将融入AI智能调控技术,实现能耗的实时优化;环保切削液将向“长效免维护”方向发展;废料回收则将与增材制造技术深度融合,实现“废料-打印原料”的直接转化。在蓝天与绿色共生的发展理念下,这些技术创新将持续推动飞机零件加工领域的绿色变革,为航空制造业实现可持续发展奠定坚实基础,让“蓝天制造”真正拥抱绿色未来。