航空发动机翼片是飞机动力系统的核心零件,承担着气流导向、能量转换的关键作用,其加工精度直接影响发动机的推力性能、燃油效率与运行安全性。作为典型的复杂曲面薄壁零件,航空发动机翼片不仅具有复杂的空间曲面造型(如弦长 100-500mm、厚度 2-5mm 的变截面曲面),还需满足严苛的尺寸公差(±0.02mm)与表面质量要求(Ra0.4μm 以下)。传统加工工装因定位精度低、装夹稳定性差、适配性不足等问题,难以满足翼片高效高精度加工需求。而用于航空发动机翼片的四轴加工工装系统,通过整合精准定位、稳定夹持、多维度联动等功能,成为破解翼片加工难题、提升飞机零件加工质量的关键设备。

航空发动机翼片加工痛点:传统工装的局限性

航空发动机翼片的结构特性与性能要求,使其加工过程面临多重挑战,而传统工装的设计缺陷进一步放大了这些难题,成为制约翼片加工效率与精度的核心瓶颈。首先是定位精度不足,翼片的复杂曲面需以多个基准面协同定位,传统工装多采用 “单一平面 + 销孔” 定位方式,难以完全贴合翼片的空间曲面形态,导致定位误差可达 0.05-0.1mm,远超翼片 ±0.02mm 的公差要求,加工后易出现曲面轮廓超差、壁厚不均等问题,零件合格率仅为 70%-80%。

其次是装夹稳定性差,翼片为薄壁结构(最小厚度仅 2mm),在切削力作用下易发生变形。传统工装采用刚性夹紧方式,夹紧力难以精准控制,过大易导致翼片产生塑性变形(变形量 0.03-0.05mm),过小则会使翼片在加工中出现振动位移,不仅影响表面质量(表面粗糙度 Ra1.6μm 以上),还可能引发刀具崩刃等安全事故。此外,传统工装的适配性单一,一款工装仅能对应一种规格的翼片,而航空发动机翼片型号多达数十种(如压气机翼片、涡轮翼片),更换工装时需重新调整定位基准与夹紧参数,耗时 2-3 小时,严重降低生产效率,尤其在多品种、小批量生产场景中,弊端更为突出。

最后是多工序衔接断层,翼片加工需完成粗铣曲面、精铣型面、钻削定位孔、倒角等多道工序,传统工装无法与四轴加工中心实现联动协同,每道工序需拆卸零件重新装夹,不仅增加了定位误差累积风险(累计误差可达 0.08mm),还延长了加工周期,单件翼片加工时间长达 8-12 小时,难以满足航空制造的高效生产需求。

四轴加工工装系统的结构设计:精准适配翼片加工需求

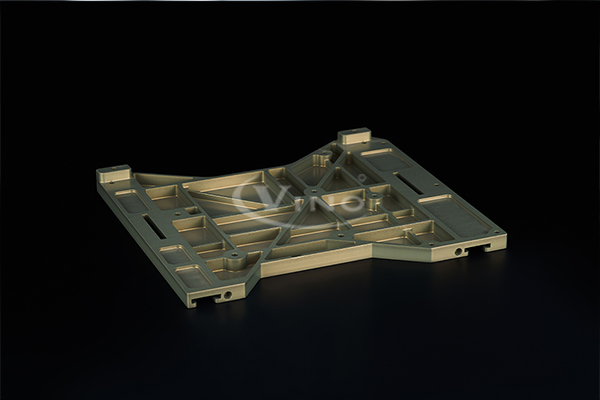

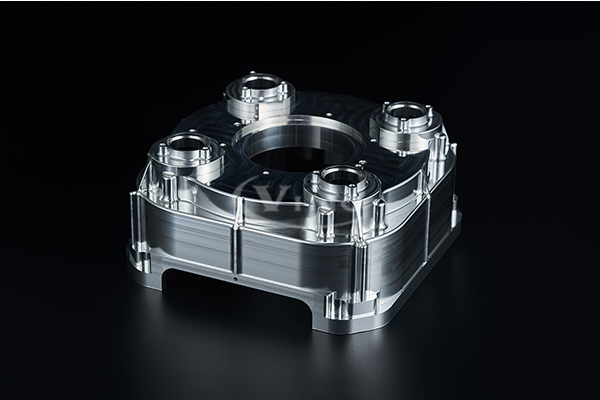

用于航空发动机翼片的四轴加工工装系统,以 “精准定位、稳定夹持、联动协同、灵活适配” 为设计核心,通过模块化结构组合,实现翼片加工全流程的高效高精度保障。该系统主要由多基准定位模块、自适应夹紧机构、四轴联动转台、智能控制单元四部分构成,各组件协同作用,完美解决传统工装的局限性。

多基准定位模块:毫米级误差的精准控制

多基准定位模块是保障翼片加工精度的核心,采用 “曲面贴合 + 销孔定位 + 激光检测” 三重定位方式。工装定位面根据翼片的理论曲面数据进行精密铣削加工,曲面轮廓误差控制在 ±0.005mm,与翼片贴合度达 98% 以上,确保定位基准与翼片曲面完全匹配;同时,设置 2-4 个高精度定位销(公差等级 IT4),与翼片预加工的定位孔精准配合,配合间隙≤0.003mm,限制翼片的平移自由度;此外,模块集成激光位移传感器,实时检测翼片与定位面的贴合状态,当检测到贴合间隙超过 0.008mm 时,自动发出调整信号,确保定位精度始终控制在 ±0.005mm 以内,为后续加工奠定精准基准。

自适应夹紧机构:薄壁零件的变形控制

针对翼片薄壁易变形的问题,自适应夹紧机构采用 “多点柔性夹紧 + 压力反馈” 设计。机构设置 6-8 个可调节夹紧点,每个夹紧点配备微型压力传感器与伺服驱动单元,夹紧力可在 50-300N 范围内精准调节;加工前,系统根据翼片的厚度、材质(多为高温合金如 GH4169)自动设定各夹紧点的目标夹紧力,加工过程中,压力传感器实时监测夹紧力变化,当切削力导致翼片微小变形时,伺服单元立即调整夹紧力,补偿变形量(补偿精度 ±0.002mm),确保翼片在加工过程中始终保持稳定姿态,变形量控制在 0.005mm 以内。相较于传统刚性夹紧,该机构使翼片加工后的壁厚公差从 ±0.05mm 缩小至 ±0.015mm,表面粗糙度从 Ra1.6μm 降至 Ra0.3μm。

四轴联动转台:多维度加工的高效协同

四轴联动转台实现工装系统与加工中心的联动协同,为翼片多工序加工提供灵活的姿态调整能力。转台采用高精度谐波减速器(传动误差≤1 弧分)与伺服电机驱动,可实现 360° 连续旋转(转速 0-60r/min)与 ±10° 的摆动调整,旋转定位精度达 ±0.001°,摆动定位精度达 ±0.002°;转台与四轴加工中心的数控系统实时通讯,根据加工程序自动调整翼片的空间姿态,使刀具始终以最优角度对翼片的复杂曲面进行切削,无需拆卸零件即可完成粗铣、精铣、钻孔等多道工序,大幅减少装夹次数与误差累积。以某型号涡轮翼片加工为例,采用四轴联动转台后,加工工序从传统的 5 道减少至 2 道,单件加工时间从 10 小时缩短至 4.5 小时,效率提升 55%。

智能控制单元:加工过程的实时管控

智能控制单元是工装系统的 “大脑”,采用 PLC + 触摸屏控制架构,集成参数设置、状态监测、故障诊断等功能。操作人员通过触摸屏可快速设置定位参数、夹紧力阈值、转台运动轨迹等加工参数,并实时查看各组件的工作状态(如夹紧力数值、定位误差、转台转速);系统具备故障自诊断功能,当出现定位偏差超差、夹紧力异常、转台故障等问题时,立即停止加工并发出声光报警,同时显示故障原因与排查建议,减少故障处理时间(从传统的 2 小时缩短至 30 分钟);此外,控制单元支持与 MES 生产管理系统对接,自动上传加工数据(如加工时长、零件合格率),便于生产过程的追溯与优化。

四轴加工工装系统的核心优势:提升翼片加工质量与效率

相较于传统工装,用于航空发动机翼片的四轴加工工装系统在加工精度、效率、适配性等方面展现出显著优势,为飞机零件加工带来质的提升。在加工精度方面,三重定位与自适应夹紧设计使翼片的定位误差≤0.005mm,加工后的曲面轮廓误差≤0.015mm,壁厚公差≤±0.015mm,完全满足航空发动机翼片的严苛精度要求,零件合格率从传统的 75% 提升至 99.2%,大幅降低报废成本与返工时间。

在加工效率方面,四轴联动转台实现多工序一体化加工,减少装夹次数(从 5 次减少至 1 次),单件翼片加工时间从 8-12 小时缩短至 3.5-5 小时,生产效率提升 50% 以上;同时,工装系统的快速换型设计(换型时间≤30 分钟)使同一套工装可适配 3-5 种不同规格的翼片(如弦长 150-300mm 的压气机翼片),无需更换整套工装,大幅提升多品种生产的灵活性,某航空制造企业应用该系统后,多品种翼片的批量生产周期从 30 天缩短至 18 天。

在加工稳定性方面,自适应夹紧机构与实时监测功能确保加工过程中翼片始终保持稳定,切削振动幅度从传统的 0.02mm 降至 0.003mm,不仅延长了刀具寿命(从 50 件 / 把提升至 120 件 / 把),还避免了因振动导致的加工缺陷(如表面划痕、尺寸超差),使翼片的表面质量长期稳定在 Ra0.3μm 以下,满足航空发动机的高温高压工况使用需求。

应用场景与技术发展趋势:拓展飞机零件加工边界

该四轴加工工装系统不仅适用于航空发动机翼片加工,还可拓展至其他复杂飞机零件(如发动机机匣、叶片、起落架连接件)的加工,在航空制造领域具有广泛的应用前景。在军用飞机领域,该系统可用于高性能战斗机发动机的涡轮翼片加工,满足战机对发动机高推力、高可靠性的需求;在民用客机领域,适用于大型客机发动机的压气机翼片批量生产,保障客机的燃油经济性与飞行安全性;在航空维修领域,可用于受损翼片的精准修复加工,减少维修成本与备件更换周期。

随着航空制造技术向 “更高精度、更高效率、更智能化” 方向发展,四轴加工工装系统也将迎来技术升级。未来,系统将朝着五轴联动集成方向发展,通过增加一个旋转轴,实现翼片更复杂空间角度的加工,进一步提升曲面加工精度;在智能化方面,将引入 AI 视觉检测技术,实现翼片装夹后的自动定位偏差检测与补偿,无需人工干预;同时,集成数字孪生技术,构建工装系统与加工过程的虚拟模型,可在加工前模拟加工效果,预测可能出现的问题并提前优化参数,推动飞机零件加工向 “零试切、零缺陷” 方向发展。

在航空制造对零件精度与效率要求不断提升的背景下,用于航空发动机翼片的四轴加工工装系统,不仅解决了传统工装的诸多痛点,更以精准、高效、稳定的性能,成为飞机零件加工的核心支撑设备。其在精度控制、效率提升、适配性拓展等方面的优势,将持续推动航空制造技术的进步,为飞机动力系统的性能升级与安全保障提供坚实基础,助力航空工业向更高质量、更高水平发展。