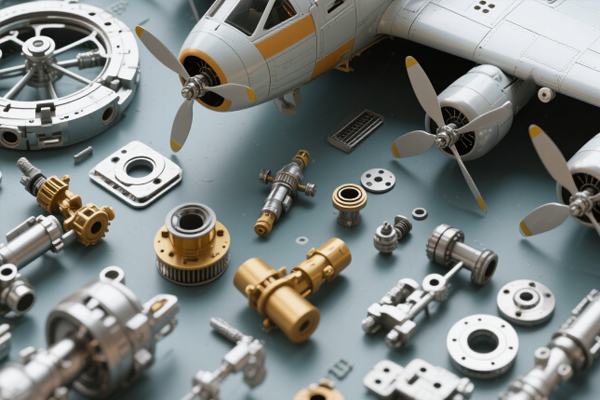

在航空工业领域,“失之毫厘,谬以千里” 的定律被体现得淋漓尽致。飞机作为复杂的高端装备,其零件加工精度直接关系到飞行安全、燃油效率与整机寿命。从发动机涡轮叶片到机身框架结构件,从起落架关键部件到航电系统外壳,每一个零件都需在微米级甚至纳米级的精度标准下完成加工。当前,随着航空技术向高推重比、长续航、轻量化方向发展,飞机零件精密加工面临的工艺挑战愈发突出,而攻克这些难点、探索科学解决路径,已成为推动航空制造产业升级的核心课题。

一、飞机零件精密加工的核心工艺难点

(一)难加工材料的切削难题

飞机零件广泛采用钛合金、高温合金、碳纤维复合材料等特种材料,这些材料虽能满足航空装备耐高温、高强度、轻量化的需求,却给加工带来极大挑战。以钛合金为例,其导热系数仅为钢的 1/5,切削过程中产生的热量难以快速散发,易导致刀具温度骤升,出现刀具磨损快、加工表面烧伤等问题;同时,钛合金的弹性模量较低,切削时易产生回弹,导致零件尺寸精度偏差。高温合金则因含有铬、镍、钨等元素,形成了极强的高温强度,切削时刀具承受的切削力是加工普通钢材的 2-3 倍,不仅加工效率低下,还易引发刀具崩刃。而碳纤维复合材料存在各向异性,在切削过程中易出现纤维分层、毛刺等缺陷,传统加工方式难以保证其表面质量。

(二)超高精度与稳定性的双重考验

航空零件对精度的要求远超普通机械零件,以发动机叶片为例,其型面轮廓误差需控制在 3 微米以内,表面粗糙度需达到 Ra0.4μm 以下,且需保证批量生产中的精度稳定性。然而,在实际加工中,多种因素会影响精度:一是加工设备的精度漂移,长时间连续加工后,设备主轴、导轨的热变形会导致精度偏差;二是装夹误差,复杂零件的多工序装夹易产生定位偏差,累积后会超出精度要求;三是环境因素,车间温度、湿度的波动会影响零件与设备的尺寸稳定性,例如温度每变化 1℃,铝合金零件的尺寸误差可能增加 10 微米 / 米。

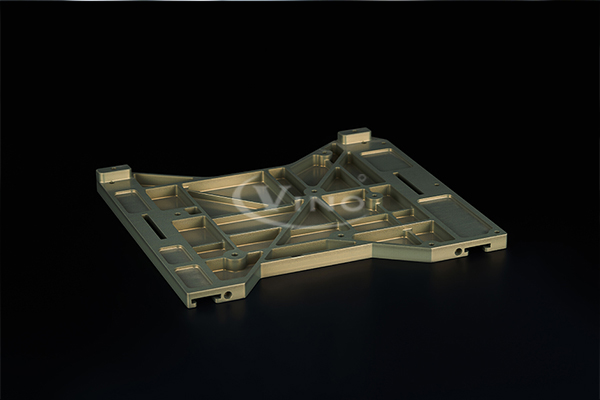

(三)复杂结构零件的加工瓶颈

现代飞机为提升气动性能与结构效率,大量采用整体化、复杂化的零件设计,如整体叶盘、一体化机身框架等。这类零件往往具有复杂的曲面、深腔、薄壁等结构,加工难度极大。以整体叶盘为例,其叶片与轮盘为一体化设计,叶片间的通道狭窄且曲率复杂,传统加工设备难以深入通道内部进行切削,易出现刀具干涉问题;同时,整体叶盘的壁薄处厚度仅 2-3 毫米,加工时易因切削力不均产生变形,导致型面精度无法达标。此外,部分零件还存在深孔、微孔等特殊结构,如发动机燃油喷嘴的微孔直径仅 0.5 毫米,且需保证孔的垂直度与表面光洁度,传统钻削工艺难以满足要求。

二、飞机零件精密加工工艺难点的解决路径

(一)材料加工技术的创新突破

针对难加工材料的切削难题,需从刀具技术与加工工艺两方面进行创新。在刀具方面,研发专用高性能刀具,如加工钛合金的超细晶粒硬质合金刀具、加工高温合金的陶瓷涂层刀具,这类刀具具有更高的硬度与耐磨性,能有效延长使用寿命。例如,某航空制造企业采用 TiAlN 涂层刀具加工钛合金零件,刀具寿命较传统刀具提升了 2 倍,加工效率提高了 30%。在工艺方面,推广低温加工、超声振动辅助加工等先进技术:低温加工通过液氮或冷风对切削区域进行冷却,将钛合金加工区域温度控制在 - 50℃以下,减少热变形与刀具磨损;超声振动辅助加工则通过高频振动使刀具与工件间产生微间隙,降低切削力与摩擦系数,有效解决碳纤维复合材料的分层问题,使零件表面粗糙度降低至 Ra0.2μm 以下。

(二)高精度加工体系的构建

为实现超高精度与稳定性,需构建 “设备 - 检测 - 环境” 三位一体的高精度加工体系。在设备方面,引入五轴联动加工中心、超精密数控车床等高端设备,这类设备的定位精度可达 ±1 微米,重复定位精度可达 ±0.5 微米,且配备的热误差补偿系统能实时修正设备热变形,保证长时间加工的精度稳定性。在检测方面,建立全流程在线检测体系,采用激光干涉仪、三坐标测量机、光学轮廓仪等高精度检测设备,对每道工序的加工尺寸、表面质量进行实时检测:加工前,通过激光干涉仪校准设备精度;加工中,利用在线测头实时采集零件尺寸数据,反馈至数控系统进行参数调整;加工后,通过三坐标测量机进行全面精度检测,确保零件符合标准。在环境控制方面,打造恒温恒湿的洁净加工车间,将温度控制在 20±0.5℃,湿度控制在 45%-65%,同时配备防震地基,减少外界振动对加工精度的影响。

(三)复杂结构加工方案的优化

针对复杂结构零件的加工瓶颈,需结合工艺规划与设备升级制定专项方案。对于整体叶盘等复杂曲面零件,采用 “分层切削 + 自适应加工” 工艺:先通过 CAM 软件规划分层切削路径,避免刀具干涉;再利用自适应加工技术,实时采集切削力数据,动态调整切削参数,减少薄壁结构的变形。例如,某企业采用该工艺加工整体叶盘,零件型面误差从原来的 8 微米降至 2.5 微米,合格率提升至 98%。对于深孔、微孔零件,引入激光加工、电火花加工等特种加工技术:激光加工可实现直径 0.1 毫米以下微孔的高效加工,且加工表面无毛刺、无热损伤;电火花加工则通过电蚀作用去除材料,适用于深孔的高精度加工,能保证孔的垂直度误差小于 0.01 毫米 / 100 毫米。此外,还可采用 3D 打印与精密加工结合的方式,先通过 3D 打印制造复杂结构的毛坯,再通过精密加工保证关键表面的精度,大幅缩短加工周期。

三、结语:以工艺突破推动航空制造高质量发展

飞机零件精密加工的工艺难点,既是航空制造产业发展的 “拦路虎”,也是技术创新的 “催化剂”。随着材料科学、装备制造、智能检测等技术的不断进步,越来越多的工艺难题将被攻克。未来,航空制造企业需持续加大研发投入,加强跨领域技术融合,推动精密加工向 “更高精度、更高效率、更智能化” 方向发展。只有不断突破工艺瓶颈,才能生产出更优质的飞机零件,为航空装备的安全性、可靠性与经济性提供坚实保障,助力我国从航空大国向航空强国迈进。