在无人机应用场景不断拓展的当下,从物流配送、电力巡检到应急救援、军事侦察,无人机的 “连续作业能力” 直接决定任务成效。然而,无人机在复杂环境中作业时,易因碰撞、磨损、恶劣天气导致零部件损坏,需进行 “限时批维修”—— 即短时间内(通常几小时至 1-2 天)完成多架无人机的批量维修,确保快速重返任务现场。传统维修模式依赖预制备件库存,面临 “备件种类不全、定制件供应滞后、批量维修效率低” 等痛点,而 3D 打印(增材制造)凭借 “即时成型、按需定制、快速批量” 的特性,成为无人机限时批维修中即时制造的核心解决方案。本文将深入剖析 3D 打印在无人机限时批维修中的应用场景、技术优势与实践路径,为提升无人机维修响应速度提供参考。

一、无人机限时批维修的核心痛点:传统备件模式的 “效率瓶颈”

无人机限时批维修常见于应急任务后(如地震救援后多架无人机机身受损)、规模化作业场景(如物流园区数十架配送无人机同步出现螺旋桨磨损),其核心需求是 “快响应、高适配、低成本”,但传统备件供应与维修模式难以满足这些需求,形成显著效率瓶颈。

(一)备件库存 “两难”:积压与短缺并存

无人机类型多样(多旋翼、固定翼、垂直起降等),零部件规格差异大(如不同型号无人机的机臂长度、电机支架尺寸、螺旋桨孔径均不同),企业若为每种零部件储备库存,易导致 “冷门备件长期积压、热门备件频繁短缺”。例如,某电力巡检公司储备了 20 种无人机的机臂备件,其中 15 种全年使用不超过 5 次,占用资金与仓储空间;而常用的某型号螺旋桨备件,因突发批量损坏(如遭遇强风导致 10 架无人机螺旋桨断裂),库存仅能满足 3 架维修需求,需从厂家调货,周期长达 3-5 天,远超 “24 小时限时维修” 要求。

(二)定制化零部件 “供应滞后”:维修卡在 “特殊件”

无人机维修中常遇到定制化零部件需求,如因碰撞变形的机身框架(非标准尺寸)、适配特殊任务设备的挂载支架(如搭载红外相机的定制支架),这类零件无法通过标准化库存解决,传统制造需开模、加工,周期短则 1 周,长则数月。某应急救援团队在一次山林救援后,3 架无人机的机身碳纤维框架受损,框架因集成了通讯天线槽与电池仓,结构复杂,传统厂家报价需 10 天才能交付,导致无人机无法及时投入后续救援任务,延误了关键时机。

(三)批量维修 “效率低下”:多环节拖累进度

限时批维修需同时处理多架无人机的不同故障,传统维修流程中,零部件分拣、适配、组装需人工逐一核对,若遇到零件尺寸偏差(如预制螺旋桨孔径与电机轴不匹配),需二次加工(如扩孔、打磨),进一步延长时间。某物流企业一次需维修 15 架配送无人机,其中 8 架需更换电机支架,预制支架中 3 架存在 0.1mm 的孔径偏差,需人工用精密锉刀修正,每架耗时 30 分钟,整体维修进度比计划延迟 2 小时,影响了次日的配送任务。

这些痛点的核心症结在于,传统制造与备件模式的 “标准化、提前储备” 特性,与无人机限时批维修的 “个性化、即时需求” 特性不匹配,而 3D 打印的 “即时制造” 能力,恰好能打破这一矛盾,实现 “需求触发即生产” 的维修模式。

二、3D 打印的即时制造优势:精准匹配无人机限时批维修需求

3D 打印通过 “分层制造、按需成型” 的技术逻辑,在无人机限时批维修中展现出三大核心优势,精准解决传统模式的痛点,成为提升维修效率的关键支撑。

(一)“零库存” 即时供应:按需生产,告别 “短缺与积压”

3D 打印无需提前储备备件,只需存储零件的 3D 模型文件,在维修时根据需求即时打印,实现 “用多少、打多少”。对于常见零部件(如螺旋桨、电机支架),企业可建立 3D 模型库,一旦出现批量损坏,通过多台 3D 打印机并行打印,快速满足维修需求。某电力巡检公司建立了 10 种常用无人机零部件的 3D 模型库,在一次暴雨后,8 架无人机的防水电机罩损坏,维修团队通过 3 台 FDM(熔融沉积成型)3D 打印机同时打印,每小时可打印 2 个电机罩,2 小时内完成 8 个零件的生产,配合组装,6 小时内完成全部 8 架无人机维修,远快于传统调货周期。同时,因无需储备实体备件,企业节省了约 60% 的仓储成本与 30% 的备件资金占用。

(二)定制化零件 “快速成型”:复杂结构一次打印

3D 打印无需开模,可直接根据受损零件的扫描数据(通过三维扫描仪获取)或设计需求,打印出复杂结构的定制化零件,周期从传统的数天 / 数周缩短至数小时。对于受损的非标准零部件,维修团队可先用三维扫描仪扫描完好的零件(或受损零件的残余部分),通过建模软件(如 SolidWorks、Blender)修复或重建 3D 模型,再进行打印。某应急救援团队的无人机机身框架受损后,维修人员用手持三维扫描仪(精度 0.05mm)扫描完好的框架,30 分钟内完成模型重建,采用碳纤维增强 PLA 材料,通过 FDM 3D 打印机打印,6 小时后完成 3 个框架的生产,装配后测试性能与原零件一致,确保无人机在 24 小时内重返救援现场。

(三)批量生产 “高效协同”:多零件并行,适配性高

3D 打印支持多零件并行打印(如在同一打印平台上同时打印多个螺旋桨),且打印精度可控(常见 FDM 精度 ±0.1mm,SLA 光固化精度 ±0.05mm),减少了传统备件的尺寸偏差问题,提升批量维修效率。对于批量损坏的标准化零件,维修团队可优化打印布局,提高单次打印数量 —— 例如,某型号螺旋桨直径 150mm,FDM 打印机平台尺寸为 300mm×300mm,一次可打印 4 个,每批次打印时间 2 小时,15 架无人机需 15 个螺旋桨,仅需 4 批次(8 小时)即可完成生产,配合流水线组装,12 小时内完成全部维修。同时,因打印零件的尺寸由模型精准控制,与电机轴、机身接口的适配性达 99% 以上,无需二次加工,避免了传统备件的偏差问题。

此外,3D 打印的材料多样性也为维修提供了灵活选择 —— 可根据零件功能选择不同材料,如结构件(机臂、框架)选用高强度的碳纤维增强 PLA、ABS 材料(抗拉强度≥50MPa);运动件(如螺旋桨)选用轻质、耐磨的尼龙材料(密度 1.14g/cm³,耐磨性优于传统塑料);防水件(如电机罩)选用 TPU 柔性材料(防水等级 IP67),确保打印零件的性能满足无人机作业需求。

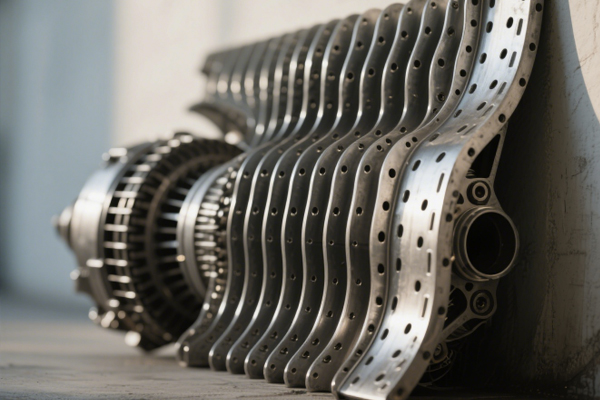

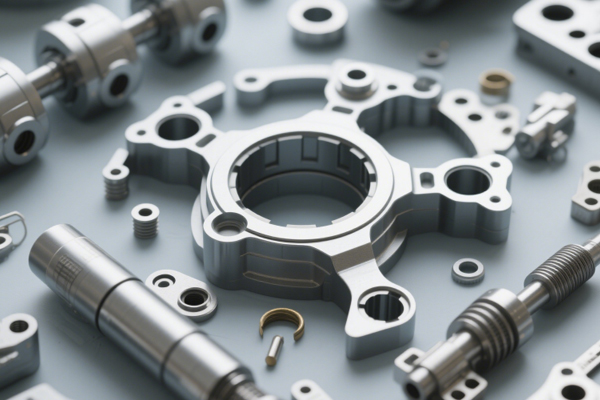

三、3D 打印在无人机限时批维修中的典型应用场景

从常见易损件到复杂结构件,3D 打印在无人机限时批维修中已实现多场景落地,通过即时制造解决维修难题,支撑无人机快速重返任务。

(一)易损件批量替换:快速解决 “高频故障”

无人机的螺旋桨、电机支架、起落架等易损件,是限时批维修中的 “高频需求”,3D 打印可快速批量生产,满足多架维修需求。某农业植保公司在一次农田作业中,20 架无人机因碰撞田埂,导致 18 架的起落架断裂(塑料材质),维修团队调用起落架的 3D 模型,采用 FDM 3D 打印机,选用 ABS 材料(耐冲击、抗老化),一次打印 6 个起落架,打印时间 1.5 小时,4 批次(6 小时)完成 18 个零件生产,组装后测试起落架承重性能(可承受 5kg 冲击力,与原零件一致),20 小时内完成全部 18 架无人机维修,确保了次日的农药喷洒任务如期进行。

(二)结构件定制修复:拯救 “特殊损坏”

无人机机身框架、机翼等结构件,因碰撞、挤压产生非标准变形,传统维修需整体更换,成本高、周期长,3D 打印可通过 “局部修复 + 定制打印” 实现高效维修。某测绘公司的 1 架固定翼无人机在飞行中撞上电线杆,机翼前缘(碳纤维材质)出现 15cm 长的破损,若整体更换机翼,成本约 2000 元,周期 3 天;维修团队采用 “局部修复” 方案:先用三维扫描仪扫描完好的机翼部分,重建破损区域的 3D 模型,选用碳纤维增强尼龙材料(与原机翼材料性能接近),通过 FDM 3D 打印机打印破损部分的补片(厚度 2mm,贴合机翼弧度),再用特种胶水粘接、打磨,2 小时内完成修复,成本仅 50 元,测试飞行中机翼升力与原状态一致,完全满足测绘作业需求。

(三)特殊功能件即时制造:适配 “任务需求”

无人机维修中常需适配特殊任务的功能件,如挂载设备的支架、信号增强的天线座,这类零件定制需求急,3D 打印可快速响应。某森林防火监测团队的 5 架无人机,需在维修时加装红外热成像仪的挂载支架(原支架适配的是普通相机),维修团队根据红外相机的尺寸与无人机机身接口,在 2 小时内完成支架 3D 模型设计,采用 SLA 光固化 3D 打印机(精度高,表面光滑),打印出 5 个支架,每个打印时间 40 分钟,组装后测试支架稳定性(在 10m/s 风速下无晃动),确保无人机在维修后 4 小时内投入森林防火监测,及时发现了 2 处隐蔽火情。

(四)应急备件 “现场制造”:突破 “地域限制”

在偏远地区(如山区、沙漠)的无人机维修中,传统备件调运困难,3D 打印可通过 “便携式打印机 + 现场建模” 实现应急维修。某地质勘探团队在沙漠地区作业时,2 架无人机的电池仓盖损坏(塑料材质),当地无备件供应,维修人员携带了便携式 FDM 3D 打印机(重量 3kg,可外接充电宝供电),用手机拍摄完好的电池仓盖,通过建模 APP(如 Shapr3D)快速构建 3D 模型,选用 PLA 材料,2 小时内打印出 2 个电池仓盖,装配后防水性能达标(可抵御沙漠沙尘),确保无人机继续完成后续的地质数据采集任务,避免了因备件问题提前撤离的损失。

四、3D 打印应用的技术挑战与优化方向

尽管 3D 打印在无人机限时批维修中优势显著,但在实际应用中仍面临技术挑战,需从材料、精度、效率三个维度持续优化,进一步提升应用效果。

(一)材料性能 “适配性不足”:需突破 “功能匹配” 瓶颈

部分无人机关键零部件(如电机轴、高强度机身框架)对材料性能要求高(如抗拉强度≥80MPa、耐温≥150℃),目前常用的 3D 打印材料(如 PLA、ABS)难以完全满足 —— 例如,PLA 材料耐温仅 60℃,在夏季高温环境下,打印的电机支架易软化变形;而高强度的金属材料(如铝合金、钛合金)3D 打印(SLM 选择性激光熔化)设备成本高(数十万元),且打印速度慢(一个铝合金电机支架需 4-6 小时),难以适配 “限时批维修” 的效率需求。

优化方向:一方面,研发高性能复合材料,如将碳纤维、玻璃纤维与尼龙、PEEK 材料复合,提升材料强度与耐温性(如碳纤维增强 PEEK 材料,抗拉强度可达 90MPa,耐温 250℃),同时降低打印难度;另一方面,推动低成本金属 3D 打印设备研发,如桌面级 SLM 设备,缩短金属零件打印时间(目标将铝合金支架打印时间降至 1-2 小时),使其更适合维修场景。

(二)打印精度 “稳定性待提升”:避免 “适配失败”

无人机部分零部件(如电机轴与轴承的配合面、螺旋桨与电机的连接孔)对精度要求高(公差 ±0.05mm),目前 FDM 3D 打印的精度受设备状态(如喷嘴磨损)、材料收缩率(如 ABS 材料收缩率约 5%)影响,稳定性不足 —— 某维修团队打印的 10 个电机支架中,2 个因材料收缩导致孔径偏小 0.08mm,无法与电机轴配合,需重新打印,延误了 1 小时维修时间。

优化方向:建立 “打印参数数据库”,针对不同材料、零件类型预设优化参数(如 PLA 材料的打印温度、层厚、冷却速度),减少人为调整误差;在打印后引入 “在线检测”,如通过视觉检测系统(精度 0.01mm)自动检测零件关键尺寸,不合格零件即时返工,确保打印精度稳定性;同时,采用 “预补偿” 设计,在 3D 模型中提前预留材料收缩量(如孔径设计时比实际需求大 0.05mm),抵消打印后的收缩偏差。

(三)批量打印 “效率有上限”:应对 “超大批量需求”

当限时批维修需求超过 30 架无人机时,单台或少量 3D 打印机的生产效率可能无法满足 —— 某军事训练场景中,一次需维修 50 架无人机的螺旋桨,单台 FDM 打印机每 2 小时打印 4 个,10 台打印机需 25 小时才能完成 50 个螺旋桨,接近限时维修的 24 小时上限,存在延误风险。

优化方向:采用 “分布式打印” 模式,将 3D 模型文件同步发送至多个维修站点的打印机(如附近 3 个站点各有 10 台打印机),并行生产,再集中组装,缩短整体生产时间;同时,优化打印工艺,如采用 “高速打印模式”(提升喷头移动速度、增加层厚),在保证零件性能的前提下,将单次打印时间缩短 30%(如螺旋桨打印时间从 2 小时降至 1.4 小时);此外,研发 “多喷头并行打印” 设备,如拥有 4 个喷头的 FDM 打印机,一次可打印 8 个螺旋桨,效率提升 1 倍。

五、未来发展趋势与实践建议

随着 3D 打印技术的迭代与无人机维修需求的深化,两者的融合将向 “更智能、更高效、更广泛” 方向发展。未来,“AI+3D 打印” 将实现维修需求的自动响应 —— 通过无人机的故障诊断系统(如传感器检测到螺旋桨断裂),自动触发 3D 模型调用与打印指令,无需人工干预;“多材料混合打印” 将实现复杂零件的一体化制造,如同时打印机身框架(碳纤维材料)与防水密封层(TPU 材料),减少组装环节;“现场打印服务站” 将成为无人机作业场景的标配,如物流园区、电力巡检基地设置 3D 打印维修站,实现 “故障即修”。

对于无人机运营与维修企业,在应用 3D 打印时,可遵循以下实践建议:

建立 “3D 模型库”:优先梳理常用无人机的易损件、标准件,建立高精度 3D 模型库(标注材料类型、打印参数),确保维修时可快速调用,避免重复建模;

选择 “适配设备与材料”:根据维修需求选择 3D 打印机,如批量打印塑料件选 FDM 设备,高精度零件选 SLA 设备;材料优先选用成熟、易获取的类型(如 PLA、ABS),同时储备 1-2 种高性能材料(如碳纤维增强尼龙),应对特殊需求;

培养 “复合型维修人才”:培养既懂无人机维修,又掌握 3D 建模、打印操作的人才,确保能独立完成 “故障检测 - 模型调整 - 打印生产 - 组装测试” 全流程,避免技术环节脱节;

制定 “应急打印预案”:针对批量维修、偏远地区维修等场景,制定详细的 3D 打印预案,明确打印机数量、打印批次、人员分工,确保在限时内完成维修。

在无人机对 “连续作业能力” 要求越来越高的背景下,限时批维修已成为保障任务成效的关键环节,而 3D 打印的即时制造能力,打破了传统备件模式的束缚,实现了 “需求与生产的无缝衔接”。从批量易损件的快速供应,到定制化结构件的即时成型,再到偏远地区的应急维修,3D 打印正重塑无人机维修的流程与效率,成为无人机产业发展的 “重要支撑技术”。未来,随着 3D 打印材料、精度、效率的持续优化,其在无人机维修中的应用将更广泛、更深入,不仅为无人机运营企业降低成本、提升响应速度,更将推动无人机在应急救援、物流、能源等领域的应用边界不断拓展,释放更大的产业价值。