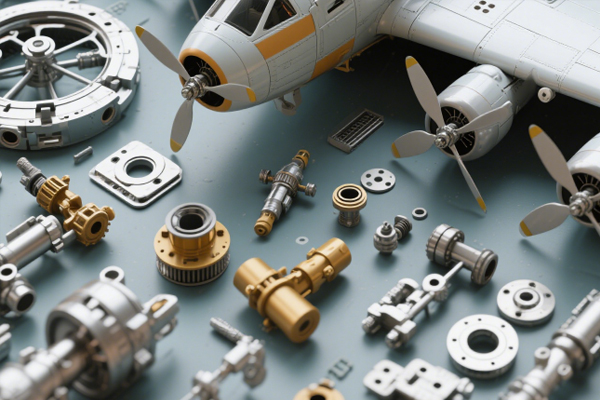

飞机起落架作为飞机唯一与地面接触的关键部件,在飞机起降过程中承受着巨大的冲击载荷、交变应力和复杂的振动环境。据统计,一架商用飞机在其服役周期内,起落架需要承受超过 10 万次的起降循环,每次着陆时承受的垂直载荷可达飞机最大起飞重量的 2 - 3 倍,水平载荷也不容忽视。因此,起落架零件必须具备极高的强度、韧性、耐疲劳性和抗腐蚀能力,而高强度合金材料的选用及其先进的热处理与加工工艺,成为保障起落架可靠性和安全性的关键。

起落架用高强度合金材料的性能要求与选择

高强度合金材料的关键性能指标

起落架零件对材料的性能要求极为苛刻,主要包括以下几个方面:

高强度与高硬度:材料需具备极高的抗拉强度和屈服强度,以承受巨大的静态和动态载荷。通常要求抗拉强度达到 1500MPa 以上,屈服强度在 1300MPa 以上。

优异的韧性:为防止在冲击载荷下发生脆性断裂,材料需要有足够的韧性,断裂韧性值(KIC)一般要求达到 60MPa・m¹/² 以上。

良好的耐疲劳性能:在频繁的起降循环中,材料要能抵抗疲劳裂纹的萌生和扩展,疲劳强度极限应高于 700MPa。

抗腐蚀能力:起落架暴露在外界环境中,需要耐受潮湿、盐雾等腐蚀介质,因此材料应具有良好的抗腐蚀性能。

尺寸稳定性:在复杂的受力和环境条件下,材料的尺寸变化应尽可能小,以保证起落架的正常工作。

常用高强度合金材料

目前,飞机起落架常用的高强度合金材料主要有以下几种:

300M 超高强度钢:这是一种典型的低合金超高强度钢,具有优异的综合力学性能,抗拉强度可达 1800MPa 以上,同时具有良好的韧性和疲劳强度,是制造起落架支柱、活塞杆等关键零件的常用材料。

Ti - 6Al - 4V 钛合金:钛合金具有比强度高、耐腐蚀性好等优点,虽然强度略低于超高强度钢,但在减轻起落架重量方面具有明显优势,常用于制造一些对重量敏感的零件,如起落架支架等。

PH13 - 8Mo 沉淀硬化不锈钢:具有较高的强度、韧性和抗腐蚀性能,广泛应用于起落架的一些连接件和紧固件。

以空客 A380 的起落架为例,其主起落架支柱采用 300M 超高强度钢制造,经过先进的热处理和加工工艺后,抗拉强度达到 1900MPa,能够承受飞机重达 570 吨的最大起飞重量带来的巨大载荷。

高强度合金零件的先进热处理工艺

淬火与回火工艺的优化

淬火与回火是高强度合金零件热处理的核心工艺,对零件的力学性能起着决定性作用。

真空淬火:为避免传统淬火过程中零件表面的氧化和脱碳,提高淬火质量,现代起落架零件普遍采用真空淬火工艺。在真空环境下加热,可使零件表面保持光洁,同时减少合金元素的挥发。例如,300M 钢在真空炉中加热到 860 - 880℃,保温一定时间后,采用油冷或气冷的方式快速冷却,可获得均匀的马氏体组织。

分级淬火与等温淬火:为减少淬火应力,防止零件变形和开裂,对于形状复杂的起落架零件,常采用分级淬火或等温淬火工艺。分级淬火是将零件从淬火温度先冷却到一定温度的盐浴或碱浴中,保持一段时间后再取出空冷;等温淬火则是将零件冷却到贝氏体转变温度区间等温保持,使零件获得贝氏体组织,从而在提高强度的同时,进一步改善韧性。

回火工艺的精确控制:回火温度和时间的精确控制对零件的性能至关重要。以 300M 钢为例,淬火后通常在 450 - 500℃进行回火,此时材料的强度和韧性达到最佳匹配。通过精确控制回火炉的温度均匀性和保温时间,可使零件的力学性能波动范围控制在较小的范围内。

表面强化热处理工艺

渗氮处理:为提高起落架零件的表面硬度、耐磨性和抗腐蚀性能,常对零件进行渗氮处理。例如,对 300M 钢零件进行气体渗氮,在 500 - 550℃的氨气氛围中保温 20 - 30 小时,可使零件表面形成一层坚硬的渗氮层,硬度可达 HV900 以上,同时提高零件的疲劳强度。

感应加热表面淬火:对于一些承受摩擦和磨损的起落架零件,如活塞杆表面,采用感应加热表面淬火工艺,可使表面快速加热到淬火温度,然后立即喷水冷却,使表面获得高硬度的马氏体组织,而心部仍保持良好的韧性。这种工艺可显著提高零件的表面耐磨性和抗疲劳性能。

热处理过程中的质量控制

为确保热处理工艺的稳定性和零件质量,需要对热处理过程进行严格的质量控制:

温度控制:采用高精度的温度传感器和控制系统,确保加热炉内的温度均匀性在 ±5℃以内。

气氛控制:在真空淬火或渗氮等工艺中,严格控制炉内的气氛参数,如真空度、氨气流量等,以保证热处理效果。

零件摆放:合理设计零件的摆放方式,避免零件之间相互接触,确保加热均匀。

实时监测:通过计算机系统对热处理过程中的温度、时间、气氛等参数进行实时监测和记录,以便追溯和分析。

高强度合金零件的精密加工工艺

复杂结构零件的高效加工

起落架零件结构复杂,如主起落架支柱通常为空心管状结构,内部有复杂的油道和气道,加工难度大。

五轴联动数控加工:采用五轴联动数控机床,可实现对复杂曲面和孔系的一次装夹加工,提高加工精度和效率。例如,加工起落架支柱的外筒时,通过五轴联动加工,可精确控制其圆柱度和表面粗糙度,圆柱度误差控制在 0.05mm 以内,表面粗糙度 Ra≤1.6μm。

深孔加工技术:起落架零件中存在大量的深孔,如支柱内部的油道,深度可达数米。采用枪钻或 BTA 深孔加工技术,配合高压冷却和排屑系统,可实现深孔的高精度加工,孔的直线度误差控制在 0.1mm/m 以内,表面粗糙度 Ra≤3.2μm。

精密磨削与抛光工艺

外圆磨削:对于起落架活塞杆等零件,需要进行精密外圆磨削,以保证其尺寸精度和表面质量。采用高精度外圆磨床,配备陶瓷结合剂砂轮,可将零件的尺寸精度控制在 ±0.005mm 以内,表面粗糙度 Ra≤0.4μm。

内孔磨削:对于支柱内筒等零件的内孔,采用数控内圆磨床进行磨削,通过精确控制磨削参数,可使内孔的圆度误差控制在 0.01mm 以内,表面粗糙度 Ra≤0.8μm。

表面抛光:为提高零件的表面光洁度和抗腐蚀性能,对一些关键零件的表面进行抛光处理。采用电解抛光或机械抛光工艺,可使零件表面粗糙度 Ra≤0.2μm,同时消除表面的微小划痕和缺陷。

特种加工技术的应用

电火花加工(EDM):对于一些形状复杂、硬度高的起落架零件,如起落架关节轴承的滚道,采用电火花加工工艺。通过精确控制放电参数,可加工出高精度的复杂型面,表面粗糙度 Ra≤0.8μm。

激光加工:激光加工技术可用于起落架零件的打孔、切割和表面处理等。例如,在起落架零件上加工微小孔时,采用激光打孔技术,可实现孔径 0.1mm 以下的高精度加工,孔的圆度误差小于 5%。

加工过程中的变形控制

由于高强度合金材料的切削加工性较差,且零件结构复杂,加工过程中容易产生变形。为控制变形,采取以下措施:

合理安排加工工艺路线:遵循 “先粗后精、先主后次” 的原则,逐步释放加工应力。

采用合适的切削参数:选择适当的切削速度、进给量和切削深度,降低切削力和切削温度,减少变形。

进行时效处理:在粗加工后,对零件进行去应力退火或自然时效处理,消除加工应力,稳定零件尺寸。

优化夹具设计:设计合理的夹具,减少夹紧力对零件变形的影响。

热处理与加工工艺的协同优化

工艺顺序的合理安排

热处理和加工工艺的顺序对零件的最终性能和精度有着重要影响。一般来说,对于高强度合金零件,先进行粗加工,然后进行热处理,最后进行精加工。这样可以避免热处理过程中的变形对零件精度的影响。例如,300M 钢起落架支柱的加工工艺路线为:下料→粗车→去应力退火→半精车→淬火回火→精车→磨削→表面处理。

工艺参数的协同优化

热处理工艺参数和加工工艺参数之间存在着密切的联系,需要进行协同优化。例如,淬火回火后的材料硬度较高,会影响切削加工性,因此需要合理选择切削刀具和切削参数;而加工过程中产生的残余应力又会影响零件的热处理变形和最终性能。通过建立热处理和加工工艺的协同优化模型,结合有限元仿真技术,可对工艺参数进行优化,以获得最佳的零件性能和精度。

质量检测与工艺改进

建立完善的质量检测体系,对热处理和加工后的零件进行全面检测,包括力学性能测试、尺寸精度检测、表面质量检测和无损检测等。通过对检测结果的分析,及时发现工艺中存在的问题,并进行改进和优化,以不断提高零件的质量和可靠性。

未来发展趋势

新型材料的应用

随着航空工业对起落架轻量化和高性能的要求不断提高,新型高强度合金材料将得到更广泛的应用。例如,高熵合金具有优异的综合力学性能和抗腐蚀性能,有望成为未来起落架材料的候选之一;金属基复合材料也因其高比强度和高比刚度的特点,在起落架轻量化设计中具有广阔的应用前景。

先进热处理工艺的发展

激光表面合金化:通过激光束将合金粉末熔覆在零件表面,形成具有特殊性能的合金层,可显著提高零件的表面硬度、耐磨性和抗腐蚀性能。

等离子体热处理:利用等离子体技术进行渗氮、渗碳等热处理工艺,可提高处理效率和质量,同时减少环境污染。

智能热处理:结合人工智能和大数据技术,实现热处理过程的智能化控制和优化,提高热处理工艺的稳定性和可靠性。

绿色加工技术的推广

干切削与微量润滑切削:减少或消除切削液的使用,降低环境污染和加工成本。

绿色磨削:采用新型磨料和磨削液,提高磨削效率和表面质量,同时减少对环境的影响。

能量回收技术:在加工过程中回收能量,如切削热、机械能等,提高能源利用效率。

数字化制造技术的应用

数字孪生技术:建立起落架零件的数字孪生模型,实现对热处理和加工过程的虚拟仿真和优化,预测零件的性能和精度,指导实际生产。

智能制造系统:将热处理设备、加工设备、检测设备等通过网络连接,实现生产过程的智能化管理和控制,提高生产效率和产品质量。

飞机起落架高强度合金零件的热处理与加工工艺是一项复杂的系统工程,需要综合考虑材料性能、工艺要求、设备条件和质量控制等多方面因素。随着航空工业的不断发展,对起落架的性能和可靠性要求越来越高,这也推动着热处理和加工工艺的不断创新和进步。通过采用新型材料、先进工艺和数字化制造技术,将进一步提高起落架零件的性能和质量,为飞机的安全飞行提供更可靠的保障。