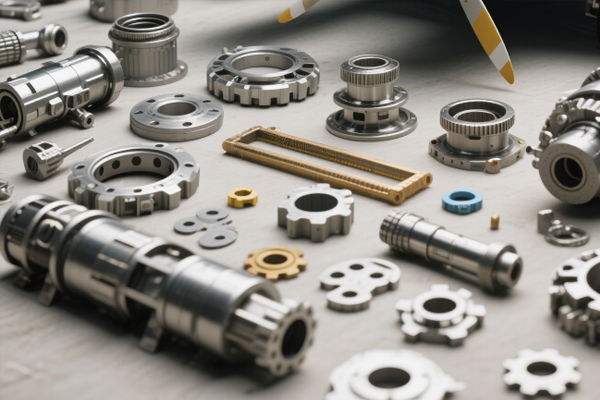

无人机在不同环境下执行任务时,其零件面临着腐蚀、磨损、雷达探测等多种挑战。表面处理工艺作为提升无人机零件性能的关键环节,通过赋予零件耐蚀、耐磨、隐身等特殊功能,显著延长其使用寿命并拓展应用场景。以下从耐蚀耐磨处理、功能性涂层技术和轻量化表面强化三个维度,详细解析无人机零件加工中的表面处理工艺。

一、耐蚀耐磨处理工艺:应对恶劣环境的防护屏障

(一)超音速火焰喷涂(HVOF)技术

技术原理:利用燃料(如丙烷、氢气)与氧气混合燃烧产生的高速气流(可达 800m/s),将碳化钨 - 钴(WC-12Co)等粉末加热至熔融状态,喷涂到零件表面形成致密涂层。

应用场景:海洋监测无人机的螺旋桨、机身蒙皮等长期接触盐雾环境的零件。

工艺参数:燃料与氧气比例 1:5,燃烧温度 2800℃,喷涂距离 250mm,形成 200μm 厚的涂层。

性能提升:涂层硬度达 HV1200,盐雾测试(5% NaCl 溶液,35℃)1000 小时无腐蚀,耐磨性是铝合金基体的 20 倍以上。

(二)离子渗氮工艺

技术原理:在 550℃、100Pa 的含氮气氛中,通过辉光放电使氮离子轰击零件表面,形成 γ'-Fe4N 硬化层。

应用场景:无人机的轴承、齿轮等高速摩擦部件。

工艺参数:电压 500V,电流密度 2mA/cm²,处理时间 8 小时,硬化层厚度 50μm。

性能提升:表面硬度提升至 HV900,摩擦系数降至 0.15,耐磨性提高 10 倍,疲劳强度提升 30%。

(三)化学镀镍 - 磷(Ni-P)合金

技术原理:通过化学反应在零件表面沉积 Ni-P 合金层,无需外接电源,镀层均匀性好。

应用场景:无人机的电子元件外壳、连接器等需要电磁屏蔽的零件。

工艺参数:温度 85℃,pH 值 4.5-5.5,沉积速率 15-20μm/h,镀层厚度 30μm。

性能提升:镀层硬度 HV500-600,盐雾测试 500 小时无腐蚀,电磁屏蔽效能在 1GHz 时达 80dB 以上。

二、功能性涂层技术:赋予特殊性能的关键手段

(一)雷达罩透波与抗雷击涂层

技术方案:采用磁控溅射技术沉积氧化铟锡(ITO)透明导电层。

工艺参数:靶材纯度 99.99%,溅射功率 150W,氩气流量 20sccm,沉积温度 200℃,形成 50nm 厚的涂层。

性能指标:方阻值≤10Ω/□,X 波段(8-12GHz)透过率≥95%,可引导雷击电流通过,保护内部电子设备。

(二)纳米吸波涂层

材料体系:铁氧体粉末(粒径 50nm)与硅橡胶复合。

制备工艺:采用刮涂法施工,涂层厚度 2mm,固化温度 80℃,时间 24 小时。

吸波性能:在 10GHz 频率下反射损耗≤-15dB,覆盖 L 至 X 波段,使无人机雷达反射截面(RCS)降低 80%。

(三)自清洁防雾涂层

技术原理:利用溶胶 - 凝胶法制备二氧化钛(TiO₂)纳米涂层,具有光催化和超亲水性。

应用场景:无人机的摄像头镜头、光学传感器窗口。

工艺参数:溶胶浓度 5%,提拉速度 5cm/min,烧结温度 450℃,形成 500nm 厚的涂层。

功能特性:在紫外光照射下可分解有机污染物,水滴接触角<5°,实现防雾与自清洁效果。

三、轻量化表面强化:强度与重量的优化平衡

(一)碳纤维复合材料表面电化学氧化

技术原理:以碳纤维复合材料为阳极,在稀硫酸溶液中进行电化学氧化,形成氧化铝陶瓷层。

工艺参数:电压 20V,电流密度 10mA/cm²,氧化时间 10 分钟,涂层厚度 5μm。

性能提升:与基体的结合强度达 30MPa,层间剪切强度提升 25%,零件重量仅增加 0.5%。

(二)激光纹理强化技术

技术方案:采用波长 1064nm 的脉冲激光,在碳纤维层间界面制造微沟槽。

工艺参数:能量密度 2J/cm²,脉冲宽度 10ns,扫描速度 1000mm/s,沟槽深度 10μm。

强化机制:通过增加层间机械互锁,使层间剪切强度提升 20%-30%,同时不影响材料轻量化特性。

(三)类金刚石(DLC)涂层

沉积工艺:化学气相沉积(CVD)技术,以甲烷为碳源,在等离子体环境中沉积。

应用场景:无人机的塑料镜头保护盖、微型轴承等。

工艺参数:温度 200℃,压力 10Pa,沉积时间 2 小时,涂层厚度 1μm。

性能优势:硬度达 HV2000,透光率≥98%,摩擦系数 0.05-0.1,有效防止刮擦并降低磨损。

四、特殊环境下的表面处理创新

(一)高温抗氧化涂层

应用场景:消防无人机的防火罩、发动机排气管等高温部件。

技术方案:采用等离子喷涂技术沉积氧化锆(ZrO₂)- 氧化钇(Y₂O₃)涂层。

工艺参数:喷涂功率 40kW,送粉速率 20g/min,形成 1mm 厚的涂层,可耐 1200℃高温。

(二)抗紫外线老化涂层

应用场景:高空侦察无人机的机翼蒙皮、太阳能电池板框架。

材料体系:聚酰亚胺(PI)基体中添加 5% 纳米氧化铝颗粒。

性能指标:热膨胀系数降至 1.5×10⁻⁶/℃,紫外线照射(300-400nm)1000 小时后,拉伸强度保留率≥90%。

(三)防结冰超疏水涂层

技术原理:通过喷涂法制备含氟聚合物 - 纳米二氧化硅复合涂层,形成微纳米粗糙结构。

工艺参数:固体含量 10%,喷涂压力 0.3MPa,固化温度 150℃,涂层厚度 50μm。

防冰性能:水滴接触角>150°,滚动角<5°,在 - 10℃环境中,结冰时间延迟 30 分钟以上。

五、表面处理工艺的未来发展趋势

(一)多功能一体化涂层

通过梯度设计实现耐蚀、耐磨、隐身等功能的集成,如底层为耐蚀 Ni-P 合金,中间层为吸波铁氧体,表层为耐磨 WC-Co,各层之间通过成分渐变实现性能过渡,避免界面剥离。

(二)智能响应型涂层

开发温敏、光敏、湿敏等智能涂层,如温度升高时自动变色的示警涂层,或湿度增大时释放防雾剂的自修复涂层,提升无人机在复杂环境中的适应性。

(三)绿色环保工艺

推广无铬钝化、水基涂层等环保工艺,如采用硅烷处理替代传统铬酸盐钝化,重金属含量≤10ppm,同时满足中性盐雾测试 500 小时无腐蚀的要求。

(四)原子层沉积(ALD)技术

利用 ALD 技术制备纳米级超薄涂层,如 5nm 厚的 Al₂O₃防潮层,可均匀覆盖复杂三维结构,用于无人机微型传感器的防水保护,同时不影响其灵敏度。

无人机零件的表面处理工艺是提升无人机性能的关键环节,从海洋监测到军事侦察,从高温环境到隐身需求,每一种表面处理工艺都针对特定的应用场景和技术挑战。随着材料科学与制造技术的进步,表面处理工艺将朝着功能集成化、响应智能化、工艺绿色化的方向发展,为无人机在更广阔领域的应用提供坚实的技术支撑。