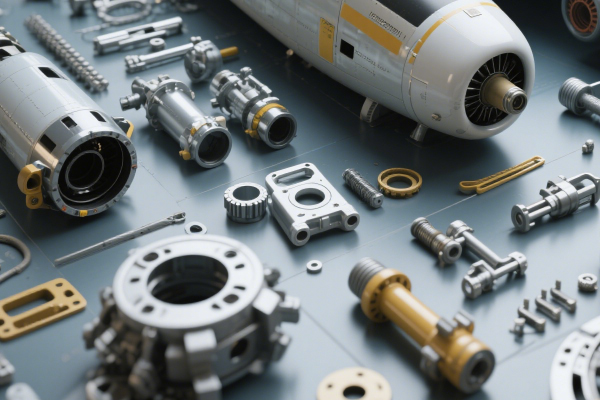

航空飞行的绝对安全是航空产业的生命线,而飞机零件作为航空装备的核心组成单元,其加工质量直接决定了飞机的飞行性能、可靠性与安全性。飞机零件加工面临着材质特殊、结构复杂、精度要求极高、工况严苛等多重挑战,任何微小的质量瑕疵都可能引发灾难性后果。因此,建立一套科学、严谨、全流程的质量管理体系,成为飞机零件加工领域的核心课题。这套体系不仅是满足航空行业法规标准的硬性要求,更是保障每一次飞行安全的坚实屏障,推动航空制造业向高质量、高可靠性方向持续迈进。

飞机零件加工质量管理体系的核心价值,在于实现“全生命周期、全要素、全流程”的质量管控,从源头规避质量风险。航空行业对飞机零件的质量要求远高于普通工业领域,以发动机涡轮叶片为例,其需在1500℃以上的高温、数万转的高速旋转环境下长期工作,尺寸公差需控制在微米级,表面粗糙度要求Ra≤0.01μm,这就要求质量管理体系覆盖从原材料采购到成品交付的每一个环节。不同于普通制造业的事后质量检验,飞机零件加工质量管理更强调“预防为先、过程可控”,通过标准化的流程、精准的参数管控、严格的检测验证,确保每一件零件都符合设计要求与安全标准。同时,完善的质量管理体系还能提升生产效率、降低返工与报废成本,增强企业的核心竞争力,为企业参与全球航空制造合作奠定基础。

构建科学的飞机零件加工质量管理体系,需以行业标准为引领,搭建多维度的管控框架。国际航空航天质量标准AS9100是全球航空业公认的质量管理基准,其在ISO 9001的基础上,针对航空行业的特殊性增加了风险管理、配置管理、特种工艺控制等关键要求,是飞机零件加工企业必须遵循的核心标准。在此基础上,企业需结合自身加工范围(如机身结构件、发动机零件、航电系统零件等),细化管控维度:一是基础保障维度,包括质量方针与目标制定、组织架构与职责划分、质量人员专业能力培养等,确保质量管理工作有明确的方向、清晰的责任主体与专业的人才支撑;二是资源保障维度,涵盖加工设备精度校准、检测仪器计量溯源、生产环境(如恒温、恒湿、防振)管控等,为高质量加工提供硬件与环境保障;三是流程管控维度,建立从原材料准入、工艺规划、生产加工到成品检测、交付追溯的全流程管理流程,明确各环节的质量要求与操作规范。

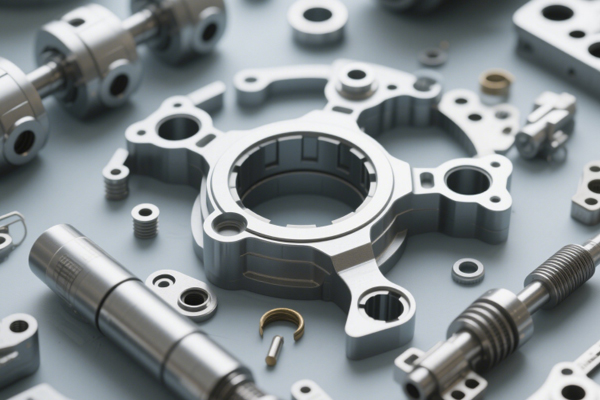

原材料准入与工艺规划是质量管理体系的源头管控环节,直接决定零件质量的基础。飞机零件多采用高强度铝合金、钛合金、镍基高温合金等特种材料,原材料的质量稳定性至关重要。质量管理体系需明确原材料准入标准,要求供应商提供完整的材质证明、力学性能检测报告、化学成分分析报告等资料,同时企业需对每批次原材料进行抽样复检,杜绝不合格材料流入生产环节。工艺规划阶段,需开展严格的工艺评审,结合零件的结构特性、精度要求与材质特点,制定科学的加工工艺方案,明确切削参数、刀具选型、装夹方式等关键要素。对于复杂结构零件或特种工艺加工(如热处理、焊接、表面处理),需进行工艺验证,通过试生产确认工艺方案的可行性,确保加工过程能够稳定达到质量要求。此外,还需针对加工过程中可能出现的质量风险(如零件变形、尺寸偏差、表面缺陷),制定提前的预防措施与应急处理方案。

生产过程管控是质量管理体系的核心环节,需实现“实时监控、精准调控”。飞机零件加工过程中,需严格执行工艺文件要求,严禁擅自更改加工参数。质量管理体系需配备完善的过程监控手段,通过在加工设备上安装传感器,实时采集切削力、温度、振动等关键数据,利用数字化系统对数据进行分析,及时发现加工过程中的异常波动。例如,采用在线检测设备对零件的关键尺寸进行实时测量,若发现尺寸偏差超出允许范围,系统可自动发出预警并调整加工参数,避免不合格品的产生。对于特种工艺加工,需严格控制工艺参数的稳定性,如热处理过程中的温度曲线、保温时间,焊接过程中的电流、电压与焊接速度等,同时做好详细的工艺记录,确保过程可追溯。此外,生产现场的5S管理、人员操作规范培训也是过程管控的重要内容,通过规范的现场管理与标准化操作,减少人为因素对质量的影响。

成品检测与全生命周期追溯是质量管理体系的收尾保障环节,确保交付零件的质量合格且可追溯。飞机零件的成品检测需采用高精度的检测设备,如三坐标测量仪、激光干涉仪、X光探伤仪、超声检测设备等,实现全尺寸检测与无损探伤,全面排查零件的尺寸误差与内部缺陷。对于检测合格的零件,需张贴合格标识,建立完整的质量档案;对于不合格零件,需严格执行不合格品控制流程,进行标识、隔离、评审与处置,严禁不合格零件流入下一道工序或交付客户。全生命周期追溯体系是航空行业质量管理的特殊要求,需实现零件从原材料、加工过程、检测结果到装机使用的全程追溯。企业需为每一件零件建立唯一的身份标识(如二维码、条码),记录零件的原材料批次、加工设备、操作人员、检测数据、交付时间等关键信息,一旦出现质量问题,可快速追溯到问题根源,及时采取整改措施。

持续改进是飞机零件加工质量管理体系的生命力所在,推动体系不断优化升级。企业需建立质量问题反馈与改进机制,通过客户反馈、内部质量审核、第三方审核、质量事故分析等多种渠道,收集质量管理体系运行过程中存在的问题。针对发现的问题,运用PDCA(计划-执行-检查-处理)循环、鱼骨图、柏拉图等质量工具,深入分析问题产生的根源,制定切实可行的改进措施,并跟踪验证改进效果。同时,随着航空技术的不断发展,飞机零件的加工精度与性能要求不断提高,质量管理体系也需与时俱进,融入数字化、智能化技术,如采用数字化孪生技术模拟加工过程,提前预判质量风险;利用人工智能算法优化加工参数与检测方案,提升质量管控的精准度与效率。此外,加强与上下游企业的质量协同,推动供应链全链条的质量管理优化,也是提升整体质量水平的重要途径。

综上,飞机零件加工质量管理体系是一项系统工程,需以行业标准为引领,覆盖原材料准入、工艺规划、生产过程、成品检测与追溯的全流程,通过多维度的管控措施与持续改进机制,确保零件加工质量的稳定与可靠。在航空产业快速发展的背景下,企业需不断完善质量管理体系,融入数字化、智能化技术,提升质量管控能力,以高质量的零件加工支撑航空装备的安全发展,为我国航空事业的腾飞筑牢质量根基。