无人机作为低空经济的核心载体,其飞行性能、续航能力与作业可靠性,完全依赖于机身结构件、动力系统零件、飞控传感器组件等精密零件的加工质量。与传统机械零件相比,无人机精密零件呈现“轻量化、高强度、小尺寸、复杂结构”的典型特征,且需满足极端工况下的稳定性要求,这推动着加工工艺从“精度达标”向“性能优化”实现创新突破。一系列新工艺的应用实践,正为无人机产业的高端化发展提供坚实制造支撑。

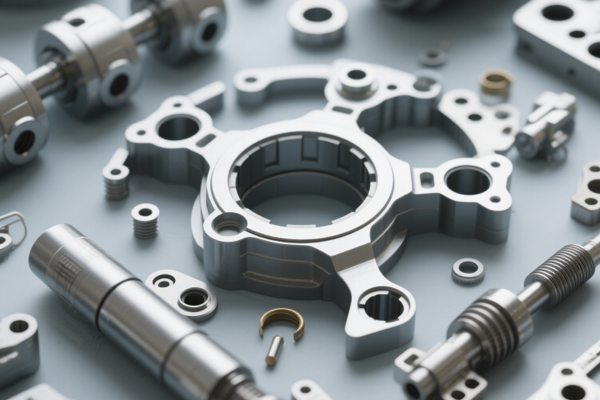

无人机精密零件加工的核心诉求,决定了工艺创新的三大方向。一是轻量化与强度的平衡,无人机机身、机翼零件需采用铝合金、碳纤维复合材料等轻质材料,加工中既要保证材料去除率以减轻重量,又要避免结构强度下降;二是微小结构的高精度成型,飞控系统中的微型齿轮、电机轴直径常小于3mm,孔系精度需控制在0.005mm以内;三是复杂曲面的高效加工,螺旋桨、涵道叶片等零件的气动曲面直接影响飞行效率,需实现曲面轮廓与气动性能的完美匹配。这些需求倒逼传统加工工艺升级,催生出一批适配性更强的创新技术。

高速铣削技术的优化应用,成为无人机铝合金结构件加工的主流方案。针对无人机机身框架的薄壁结构(壁厚常仅1-2mm),传统铣削易出现振动导致零件变形,创新采用“高速低负荷”铣削工艺,通过主轴转速提升至15000r/min以上,配合硬质合金涂层刀具,将切削力降低40%,同时采用气浮式工装夹具减少夹紧变形,使框架平面度误差控制在0.02mm以内。在多旋翼无人机机臂加工中,高速铣削结合五轴联动技术,可一次性完成机臂的异形曲面、安装孔系及减重槽加工,加工效率较传统工艺提升60%,且零件表面粗糙度达到Ra0.8μm,无需后续抛光处理。

碳纤维复合材料(CFRP)加工技术的突破,解决了无人机轻量化核心难题。这类材料强度高但层间结合力弱,传统切削易出现分层、毛刺等缺陷。成都威诺机械等企业研发“超声振动辅助切削”工艺,通过超声发生器带动刀具高频振动(振动频率20kHz),使刀具与材料呈间歇性接触,减少切削阻力的同时,将分层缺陷率从30%降至5%以下。在无人机机翼蒙皮加工中,采用“水射流切割+边缘研磨”组合工艺,水射流以800MPa高压带动石榴砂磨料切割材料,切口无热影响区,后续通过机器人研磨系统对边缘进行精密修整,使蒙皮与翼梁的配合间隙控制在0.03mm以内。

微型精密加工技术的创新,保障了无人机核心功能零件的性能实现。飞控系统中的微型舵机齿轮,模数仅0.15、齿数12,传统加工难以保证齿形精度。采用“微细电火花成型”工艺,通过直径0.05mm的铜钨合金电极,在煤油工作液中实现脉冲放电加工,齿形误差控制在0.003mm以内,齿面粗糙度达Ra0.2μm,确保舵机运行的平稳性。对于无人机电机的空心轴零件,其内径仅2mm且需保证圆度误差≤0.002mm,采用“浮动铰削+在线检测”工艺,浮动铰刀可自适应轴孔圆心偏差,配合内置的光学测头实时反馈尺寸数据,加工合格率从75%提升至99%。

增材制造技术的个性化应用,为无人机复杂零件加工提供了全新路径。在定制化工业无人机的涵道风扇叶片加工中,采用金属激光选区熔化(SLM)技术,以钛合金粉末为原料,通过激光光斑直径50μm的精准扫描,成型出一体化叶片结构,叶片的气动曲面轮廓度误差≤0.01mm,且内部可打印出仿生镂空结构,较传统锻造叶片减重25%,同时疲劳强度提升15%。在消费级无人机的相机云台支架加工中,采用光敏树脂立体光刻(SLA)技术,快速成型出复杂的镂空支架结构,加工周期从传统工艺的7天缩短至24小时,且可直接进行装配测试,大幅加速产品研发进程。

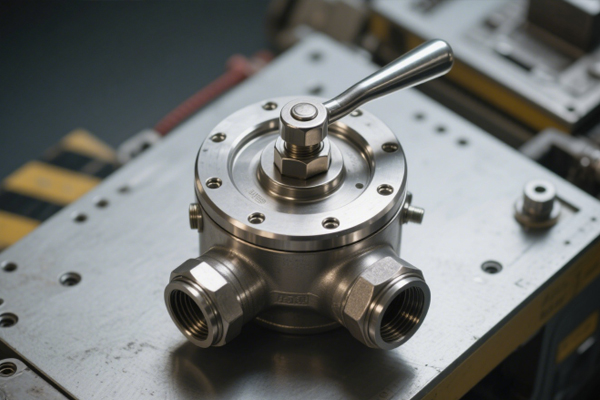

工艺创新的落地离不开完善的应用保障体系。在质量控制方面,建立“全流程检测”机制,原材料阶段通过光谱分析验证材料成分,加工过程中采用三坐标测量仪、激光干涉仪进行关键尺寸检测,成品阶段通过X光探伤检测复合材料内部缺陷。在生产组织方面,采用“柔性生产线”模式,通过换型时间仅需10分钟的模块化工装,实现不同型号无人机零件的快速切换生产,满足无人机多品种、小批量的生产需求。

当前,无人机精密零件加工工艺正朝着“材料-工艺-设计”协同创新的方向发展。未来,随着纳米涂层技术、数字孪生仿真技术的深度融合,将实现加工工艺的精准预判与参数优化;而绿色加工技术的普及,如干式切削、环保型切削液的应用,将进一步降低加工过程的环境影响。这些创新突破不仅将提升无人机的飞行性能与可靠性,更将推动无人机在农业植保、电力巡检、应急救援等领域的广泛应用,为低空经济的高质量发展注入强劲动力。