飞机发动机作为航空工业的 “心脏”,其零部件制造一直是高端制造领域的技术高地。发动机零部件需在高温(1600℃以上)、高压(30MPa 以上)、高转速(20000 转 / 分钟以上)的极端工况下稳定工作,对材料性能、结构精度、可靠性的要求堪称 “工业制造天花板”。长期以来,传统制造流程(如锻造、铸造、切削加工)受限于工艺特性,在复杂结构成型、材料利用率、生产周期等方面存在难以突破的瓶颈。而 3D 打印技术(增材制造)凭借 “分层制造、逐层堆积” 的核心优势,从设计端、生产端、成本端全方位革新飞机发动机零部件制造流程,不仅解决了传统工艺的痛点,更推动发动机向 “轻量化、高性能、长寿命” 方向升级,成为航空工业转型升级的关键驱动力。

一、传统飞机发动机零部件制造流程的痛点:难以逾越的工艺瓶颈

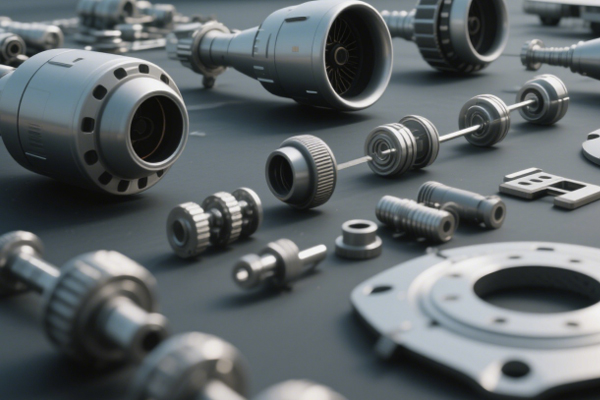

在 3D 打印技术广泛应用前,飞机发动机零部件(如涡轮叶片、燃烧室、机匣)的制造长期依赖 “锻造 + 切削”“铸造 + 精加工” 等传统流程,这些流程在应对发动机零部件的复杂性与高性能需求时,暴露出诸多难以解决的痛点:

(一)复杂结构成型难:无法满足 “拓扑优化” 设计需求

飞机发动机为提升推力与燃油效率,需通过拓扑优化设计减少冗余材料,实现 “结构轻量化”。例如,涡轮叶片内部需设计复杂的冷却通道(如蛇形通道、扰流柱结构),以通过空气冷却降低叶片工作温度;燃烧室需采用 “蜂窝状” 或 “多孔” 结构,实现燃料的充分燃烧与热量均匀分布。但传统制造流程难以实现这类复杂结构的一体化成型:

锻造工艺:需先将金属坯料锻造成近似形状,再通过切削加工去除多余材料。对于内部冷却通道这类封闭结构,锻造后无法通过切削加工成型,只能采用 “分体制造 + 焊接” 的方式,不仅增加了焊缝开裂的风险(在高温高压下焊缝易成为薄弱点),还导致叶片重量增加 15%-20%。

铸造工艺:虽能实现部分复杂结构的成型,但对于涡轮叶片的单晶结构(需保证晶粒方向一致以提升高温强度),传统铸造的良品率仅为 30%-40%;且铸造过程中易产生气孔、夹杂等缺陷,需通过后续探伤、修补工序,进一步延长生产周期。

(二)材料利用率低:资源浪费与成本高企并存

飞机发动机零部件多采用高温合金(如镍基合金、钛合金)、复合材料等高性能材料,这类材料价格昂贵(如镍基高温合金每吨价格超过 50 万元),但传统制造流程的材料利用率极低:

切削加工:以发动机机匣为例,传统工艺需将直径 1 米的钛合金锻件通过切削加工成壁厚仅 5-10mm 的机匣,材料利用率仅为 5%-10%,90% 以上的材料被切削成废料,造成巨大的资源浪费;同时,切削过程中刀具磨损严重(加工钛合金时刀具寿命仅为加工普通钢的 1/5),进一步推高了制造成本。

锻造工艺:为保证锻件的力学性能,需预留大量加工余量(通常为最终零件尺寸的 20%-30%),后续切削加工去除余量的过程中,不仅消耗材料,还增加了加工时间(加工一个大型机匣需 200-300 小时)。

(三)生产周期长:难以适配航空工业的快速迭代需求

飞机发动机的研发与生产周期通常长达 5-10 年,其中零部件制造周期是关键制约因素。传统制造流程涉及 “坯料制备 - 锻造 / 铸造 - 切削加工 - 热处理 - 探伤检测” 等多个环节,每个环节均需较长时间:

涡轮叶片制造:从镍基合金坯料到成品叶片,需经历 “单晶铸造(7-10 天)- 热处理(3-5 天)- 切削加工(5-8 天)- 涂层喷涂(2-3 天)” 等工序,总周期超过 20 天;若出现缺陷需返修,周期还会延长 50% 以上。

定制化零部件生产:对于发动机维修所需的小众零部件(如特定型号的燃油喷嘴),传统制造需重新设计模具、调整工艺参数,模具制备周期就长达 1-2 个月,难以满足快速维修的需求。

二、3D 打印技术的革新路径:从设计到生产的全流程重塑

3D 打印技术通过 “增材制造” 的特性,从设计自由度、材料利用率、生产效率三个维度突破传统工艺瓶颈,实现飞机发动机零部件制造流程的全方位革新。

(一)设计革新:从 “可制造性优先” 到 “性能优先” 的转变

3D 打印技术彻底打破了传统制造的 “可制造性” 限制,让设计师能够以 “性能最优” 为目标进行创新设计,主要体现在两个方面:

复杂结构一体化成型:3D 打印可通过 “逐层堆积” 的方式,实现传统工艺无法完成的复杂结构一体化制造,无需分体焊接或后续加工,显著提升零部件的可靠性与轻量化水平:

涡轮叶片:采用选择性激光熔化(SLM)3D 打印技术,可直接成型带有内部复杂冷却通道的单晶涡轮叶片。例如,GE 航空采用 SLM 技术制造的镍基合金涡轮叶片,内部冷却通道的复杂度提升 30%,冷却效率提高 25%,叶片重量减轻 10%;同时,一体化成型避免了焊缝,叶片在 1600℃高温下的使用寿命延长 30%。

燃烧室:普惠公司采用电子束熔融(EBM)3D 打印技术制造的发动机燃烧室,将原本由 20 个零件焊接而成的结构改为一体化成型,不仅消除了焊缝缺陷,还通过优化燃烧室内腔的 “多孔导流” 结构,使燃料燃烧效率提升 15%,发动机推力增加 8%。

拓扑优化设计落地:借助 3D 打印的成型优势,设计师可通过拓扑优化软件(如 ANSYS、ABAQUS)分析零部件的受力分布,去除非受力区域的冗余材料,形成 “仿生结构”(如类似骨骼的网状结构),在保证强度的前提下实现极致轻量化:

发动机支架:空客公司采用 3D 打印技术制造的钛合金发动机支架,通过拓扑优化设计去除了 40% 的冗余材料,支架重量减轻 35%,而力学强度(如抗拉强度、疲劳强度)反而提升 20%;同时,一体化成型减少了 80% 的装配工序,降低了装配误差(传统装配的位置误差约为 0.1mm,3D 打印一体化结构的误差仅为 0.03mm)。

燃油喷嘴:波音公司采用 3D 打印技术制造的发动机燃油喷嘴,通过拓扑优化设计将喷嘴的流道优化为 “流线型”,减少了燃油流动阻力,使燃油雾化效果提升 20%,发动机的燃油消耗率降低 5%;且喷嘴的制造成本从传统工艺的 1200 美元 / 个降至 300 美元 / 个。

(二)生产流程革新:简化工序、缩短周期与提升效率

3D 打印技术将传统制造的多环节流程简化为 “数字模型 - 3D 打印 - 后处理” 三个核心环节,大幅缩短生产周期,同时提升制造灵活性:

工序大幅简化:3D 打印无需制备模具、锻件,直接根据数字模型成型零部件,省去了传统流程中的 “坯料制备”“锻造 / 铸造”“模具设计与制造” 等环节,工序数量减少 60%-70%:

发动机机匣制造:传统工艺制造钛合金机匣需经历 “钛合金铸锭 - 锻造(10-15 天)- 粗加工(50-80 小时)- 精加工(30-50 小时)- 热处理(3-5 天)”,总周期超过 20 天;采用 3D 打印技术(如定向能量沉积 DED),直接从钛合金粉末成型机匣,后续仅需少量精加工(5-10 小时)与热处理(2-3 天),总周期缩短至 7-10 天,效率提升 50% 以上。

维修零部件生产:对于发动机维修所需的小众零部件(如某老旧型号的涡轮盘),传统工艺需重新设计模具(周期 1-2 个月),而 3D 打印仅需根据零部件的逆向扫描数据建立数字模型,2-3 天即可完成打印,大幅缩短了维修周期(从传统的 3 个月缩短至 1 周以内)。

柔性化生产能力提升:3D 打印通过调整数字模型即可快速切换生产不同型号的零部件,无需调整生产线或更换模具,适配航空工业 “多品种、小批量” 的生产需求:

罗尔斯・罗伊斯公司在发动机零部件生产中,采用 “多工位 3D 打印集群”,通过同一批打印机,可同时生产涡轮叶片、燃油喷嘴、传感器支架等不同零部件(仅需切换数字模型与打印材料),生产线的柔性化程度提升 80%;同时,对于客户的定制化需求(如特定尺寸的密封件),可在 24 小时内完成数字模型调整与样品打印,响应速度远超传统工艺。

(三)材料革新:高性能材料的高效利用与创新应用

3D 打印技术不仅提升了传统高性能材料的利用率,还推动了新型材料在发动机零部件中的应用,进一步突破性能极限:

材料利用率显著提升:3D 打印采用 “按需堆积” 的方式,仅使用成型所需的材料,材料利用率可达 90% 以上,远高于传统工艺的 5%-10%:

钛合金零部件:采用 3D 打印技术制造发动机风扇叶片,材料利用率从传统锻造的 8% 提升至 95%,每吨钛合金材料可多生产 15-20 个叶片,直接降低材料成本 70% 以上;同时,减少的废料无需后续处理,降低了环保成本。

复合材料零部件:发动机短舱(包裹发动机的外壳)传统采用 “手工铺层 + 热压罐成型” 工艺,复合材料利用率仅为 60%,而采用 3D 打印(如熔融沉积成型 FDM 的碳纤维增强材料)技术,材料利用率提升至 98%,且成型后的短舱重量减轻 25%,抗冲击性能提升 30%。

新型材料的应用突破:3D 打印可实现不同材料的梯度成型(如金属与陶瓷的梯度结合),为发动机零部件提供更优的性能组合:

高温防护涂层:涡轮叶片需在高温下工作,传统涂层采用喷涂工艺,涂层与基体的结合力较弱(易脱落),而采用 3D 打印的 “梯度涂层” 技术,可将陶瓷涂层(耐高温)与金属基体(高强度)通过梯度过渡实现一体化成型,涂层结合力提升 50%,叶片在 1700℃高温下的抗氧化性能提升 40%。

金属基复合材料:采用 3D 打印技术将碳化硅颗粒(高强度)与钛合金(高韧性)混合成型,制造发动机传动轴,使传动轴的强度提升 35%,重量减轻 18%,同时具备更好的耐磨损性能(使用寿命延长 2 倍)。

三、典型应用案例:3D 打印技术在飞机发动机零部件制造中的实践成效

3D 打印技术已在全球主流航空发动机制造商(如 GE 航空、普惠、罗尔斯・罗伊斯)的零部件制造中实现规模化应用,取得了显著的技术与经济成效。

(一)GE 航空:LEAP 发动机燃油喷嘴的 3D 打印革命

GE 航空的 LEAP 发动机(用于波音 737 MAX、空客 A320neo 等机型)是 3D 打印技术应用的标杆案例。该发动机的燃油喷嘴传统采用 “20 个零件焊接” 的方式制造,存在焊缝缺陷风险,且重量较大。GE 航空采用 SLM 3D 打印技术,将燃油喷嘴改为一体化成型:

性能提升:一体化成型消除了焊缝,喷嘴在高温高压下的可靠性提升 20%;同时,通过优化内部流道结构,燃油雾化效果提升 15%,发动机的燃油消耗率降低 1.5%(每架飞机每年可节省燃油成本超过 10 万美元)。

效率与成本优化:3D 打印将燃油喷嘴的生产周期从传统的 45 天缩短至 5 天,生产线占地面积减少 70%;材料利用率从传统的 10% 提升至 95%,单个喷嘴的制造成本降低 50%(从 800 美元降至 400 美元)。

规模化应用:截至 2024 年,GE 航空已通过 3D 打印技术生产超过 10 万个 LEAP 发动机燃油喷嘴,良品率稳定在 99% 以上,验证了 3D 打印在大规模生产中的可行性。

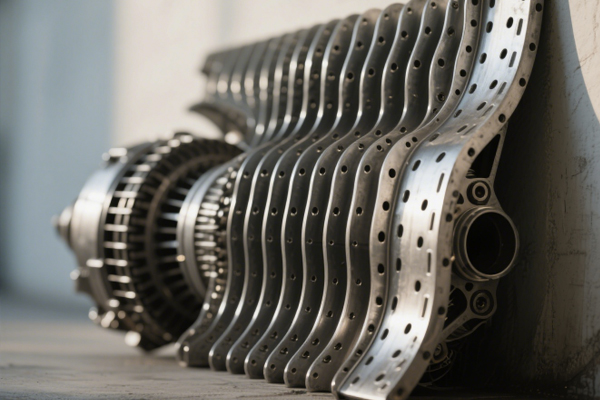

(二)罗尔斯・罗伊斯:遄达 XWB 发动机涡轮叶片的 3D 打印突破

罗尔斯・罗伊斯的遄达 XWB 发动机(用于空客 A350 机型)的高压涡轮叶片,采用传统单晶铸造工艺时,良品率低且难以实现复杂冷却通道。罗尔斯・罗伊斯采用 EBM 3D 打印技术(电子束熔融,适合钛合金、高温合金的打印)制造涡轮叶片:

结构与性能革新:3D 打印实现了叶片内部 “蛇形冷却通道 + 扰流柱” 的一体化成型,冷却通道的数量从传统的 8 个增加至 15 个,冷却效率提升 30%,叶片可在 1650℃的高温下稳定工作(传统叶片的极限温度为 1550℃)。

生产效率提升:单晶铸造的叶片生产周期为 14 天,良品率为 40%,而 3D 打印的生产周期缩短至 7 天,良品率提升至 90%,大幅减少了返修与报废成本;同时,叶片的重量减轻 12%,发动机的推重比(推力与重量比)提升 5%。

维修便捷性优化:对于使用过程中出现磨损的叶片,罗尔斯・罗伊斯采用 “3D 打印修复” 技术,通过激光熔覆在磨损区域堆积材料,修复后的叶片性能与新叶片一致,维修成本仅为更换新叶片的 1/3,延长了叶片的使用寿命。

四、未来趋势:3D 打印技术与航空发动机制造的深度融合

随着 3D 打印技术的不断成熟,其在飞机发动机零部件制造中的应用将进一步向 “大型化、复合化、智能化” 方向发展,推动航空工业进入新的发展阶段。

(一)大型零部件的 3D 打印:突破尺寸限制

目前 3D 打印主要用于小型零部件(如燃油喷嘴、叶片),未来将向大型零部件(如发动机机匣、风扇盘)拓展:

技术方向:开发更大尺寸的 3D 打印设备(如成型尺寸超过 2 米的 SLM 设备),同时优化打印工艺(如分区打印、同步预热),解决大型零部件打印过程中的应力变形问题;采用定向能量沉积(DED)技术,可直接在大型金属坯料上进行 3D 打印,实现 “近净成型”,进一步提升材料利用率与生产效率。

应用场景:预计到 2030 年,发动机机匣、风扇盘等大型零部件将实现 3D 打印规模化生产,单个机匣的生产周期从传统的 30 天缩短至 10 天,重量减轻 20%,制造成本降低 30%。

(二)多材料与多功能 3D 打印:实现 “一物多能”

未来 3D 打印将突破单一材料限制,实现多种材料的一体化成型,赋予零部件 “多功能集成” 的特性:

技术方向:开发 “多材料协同打印” 技术(如在同一打印过程中切换金属、陶瓷、复合材料),实现零部件不同区域的性能定制(如发动机燃烧室的 “高温区用陶瓷 + 结构区用金属”);同时,将传感器、散热通道等功能结构与零部件本体一体化打印,减少后续装配工序。

应用场景:打印发动机的 “智能叶片”,在叶片内部集成温度传感器与应力传感器,实时监测叶片的工作状态;同时,叶片表面打印抗菌涂层,减少高空微生物附着,提升叶片的抗腐蚀性能。

(三)智能化 3D 打印:全流程的数字孪生与闭环控制

结合工业互联网、AI 技术,3D 打印将实现 “数字孪生 + 实时监控 + 自适应调整” 的智能化制造:

技术方向:建立零部件的数字孪生模型,在打印过程中通过传感器(温度、应力、熔融状态传感器)实时采集数据,与数字孪生模型对比,AI 算法自动调整打印参数(如激光功率、扫描速度),避免缺陷产生;同时,打印完成后通过数字孪生模型进行性能仿真,提前预测零部件的使用寿命。

应用场景:GE 航空已在 3D 打印生产线中引入数字孪生技术,通过实时监控涡轮叶片的打印过程,将缺陷率从 0.5% 降至 0.1% 以下;同时,通过数字孪生仿真,可提前 3 年预测叶片的维护周期,降低发动机的维修成本。

结语

3D 打印技术对飞机发动机零部件制造流程的革新,不仅是工艺层面的突破,更是航空工业 “设计理念、生产模式、成本结构” 的全方位重塑。从传统制造的 “妥协性设计” 到 3D 打印的 “性能优先设计”,从 “高浪费、长周期” 到 “高利用率、短周期”,3D 打印技术正推动飞机发动机向 “更轻、更强、更高效” 的方向发展。未来,随着 3D 打印技术与航空工业的深度融合,我们将看到更多突破性能极限的发动机零部件问世,为航空运输的 “更安全、更经济、更环保” 提供坚实的技术支撑,也