一、引言

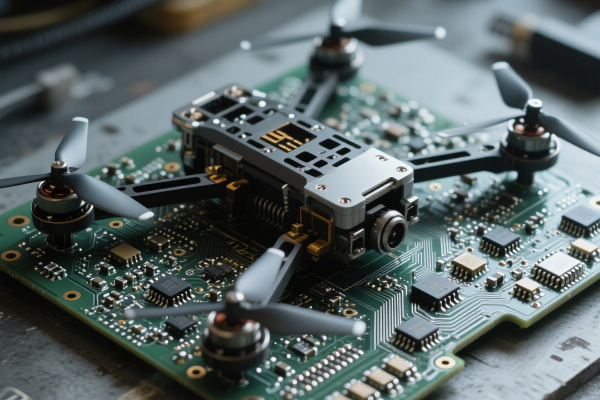

在科技飞速发展的当下,无人机已广泛应用于军事、民用等多个领域。从军事侦察到物流配送,从农业植保到影视航拍,无人机的身影无处不在。然而,随着应用场景的不断拓展和需求的日益多样化,对无人机性能的要求也愈发严苛。其中,轻量化设计成为提升无人机综合性能的关键因素,直接影响着其续航能力、载荷能力、机动性以及飞行效率等重要指标。

轻量化对无人机性能的提升具有多方面的显著影响。首先,减轻无人机自身重量能够有效降低能耗,在电池容量不变的情况下,显著延长续航时间,这对于执行长时间监测、巡检等任务的无人机至关重要。其次,重量的减轻意味着在相同动力系统下,无人机能够搭载更多的设备或物资,提升了其载荷能力,从而更好地满足不同应用场景的需求。再者,轻量化设计有助于提高无人机的机动性和响应速度,使其能够在复杂环境中更加灵活地飞行和操作。因此,为了实现无人机的轻量化目标,不仅需要在材料选择上进行创新,更要依赖先进的特种加工方法来精确制造符合轻量化设计要求的零件。

二、轻量化设计对无人机零件的要求

2.1 材料选择的新趋势

为满足轻量化设计要求,无人机零件材料正朝着轻质、高强、高模量的方向发展。传统的金属材料,如铝合金,因其密度相对较低、强度较高且具有良好的加工性能,在无人机零件制造中仍被广泛应用。但随着技术的进步,碳纤维复合材料、钛合金等新型材料逐渐崭露头角。

碳纤维复合材料具有密度低、强度高、比模量高、耐腐蚀性好等诸多优点,成为无人机轻量化设计的理想材料。其密度仅为铝合金的一半左右,而强度却可达到铝合金的数倍,这使得采用碳纤维复合材料制造的无人机零件在保证结构强度的同时,能够大幅减轻重量。例如,在无人机的机翼、机身等主要结构件中使用碳纤维复合材料,可显著降低无人机的整体重量,提高飞行性能。

钛合金则具有高强度、低密度、良好的耐腐蚀性和高温性能等特点,尤其适用于制造承受高载荷、在恶劣环境下工作的无人机零件,如发动机部件、起落架等。虽然钛合金的成本较高,但在对性能要求极为苛刻的高端无人机领域,其应用前景广阔。

2.2 复杂结构设计的需求

轻量化设计往往伴随着零件结构的复杂化。为了在减轻重量的同时保证零件的强度和刚度,工程师们常常采用拓扑优化、仿生设计等先进的设计方法,设计出具有复杂内部结构和异形外形的零件。

拓扑优化通过数学算法对零件的材料分布进行优化,去除不必要的材料,保留关键受力部位的材料,从而得到既满足力学性能要求又实现轻量化的最优结构。这种优化后的结构通常具有不规则的形状和复杂的内部晶格结构,传统的加工方法难以实现。

仿生设计则是借鉴自然界中生物的结构和功能,设计出更加高效、轻量化的零件结构。例如,模仿鸟类骨骼的中空结构设计无人机的机架,既能减轻重量又能保证足够的强度;借鉴昆虫翅膀的纹理结构设计无人机的机翼,可提高机翼的气动性能和结构稳定性。这些复杂结构的设计对加工精度和加工工艺提出了极高的要求,促使特种加工方法的不断发展和应用。

三、适用于无人机零件的特种加工方法

3.1 激光加工技术

3.1.1 激光切割在碳纤维复合材料零件加工中的应用

碳纤维复合材料由于其自身的特性,在加工过程中容易出现分层、毛刺等缺陷,而激光切割技术凭借其非接触、高精度、高柔性等优势,成为加工碳纤维复合材料零件的理想选择。

激光切割碳纤维复合材料的原理是利用高能量密度的激光束照射材料表面,使材料瞬间吸收激光能量并转化为热能,从而使材料迅速熔化、气化或分解,实现材料的去除。在无人机零件加工中,激光切割可用于制造碳纤维复合材料的机翼、机身外壳、尾翼等零件。通过精确控制激光的功率、脉冲宽度、扫描速度等参数,能够实现高精度的切割,切口宽度窄、表面质量好,有效避免了传统机械加工方法可能产生的分层、毛刺等问题。

例如,在加工无人机机翼的碳纤维复合材料蒙皮时,采用激光切割技术能够精确地切割出复杂的外形轮廓,满足机翼气动外形的高精度要求。同时,激光切割过程中对材料的热影响区较小,不会对材料的力学性能造成明显损害,保证了零件的质量和可靠性。

3.1.2 激光焊接在金属零件轻量化制造中的优势

在无人机金属零件的制造中,激光焊接相较于传统焊接方法具有显著的优势,尤其在实现零件轻量化方面发挥着重要作用。

激光焊接是利用高能量密度的激光束作为热源,使被焊接材料局部熔化形成焊缝。其具有能量集中、焊接速度快、热影响区小等特点。在无人机金属零件制造中,对于一些需要连接的轻量化结构件,如铝合金机架的框架连接、钛合金发动机部件的组装等,激光焊接能够实现高质量的连接。由于激光焊接的热影响区小,可有效减少焊接变形,保证零件的尺寸精度,避免因变形而导致的结构性能下降。同时,激光焊接可以实现不同厚度、不同材质金属的连接,为设计更加灵活、轻量化的零件结构提供了可能。

例如,在制造无人机的铝合金机架时,采用激光焊接技术将各个框架部件连接在一起,能够减少连接部位的材料使用量,同时保证连接强度。与传统的铆接或螺栓连接方式相比,激光焊接不仅减轻了零件的重量,还提高了机架的整体刚度和稳定性,提升了无人机的飞行性能。

3.2 3D 打印技术

3.2.1 选区激光熔化(SLM)技术制造复杂结构金属零件

选区激光熔化技术是 3D 打印技术中的一种,特别适合制造具有复杂结构的金属零件,在无人机轻量化设计中具有巨大的应用潜力。

SLM 技术的工作原理是通过高能激光束按照预先设计的三维模型,逐层熔化金属粉末,使其凝固堆积形成最终的零件。该技术能够直接将金属粉末转化为具有复杂形状和高精度的零件,无需传统加工方法所需的模具制造和多道加工工序,大大缩短了生产周期,降低了制造成本。

在无人机零件制造中,SLM 技术可用于制造承载接头、发动机叶轮、起落架等关键部件。通过拓扑优化设计,这些零件可以拥有复杂的内部晶格结构或异形外形,在保证强度和刚度的前提下,最大限度地减轻重量。例如,对于无人机的承载接头,采用 SLM 技术制造的拓扑优化结构接头,与传统加工的接头相比,重量可减轻 13% 以上,同时在不同极限工况下仍能满足强度和刚度要求,为无人机的轻量化设计提供了有效的解决方案。

3.2.2 选择性激光烧结(SLS)技术加工高性能塑料零件

选择性激光烧结技术主要用于加工高性能塑料材料,为无人机制造轻质、功能性强的塑料零件提供了新途径。

SLS 技术利用激光束选择性地烧结塑料粉末,使其逐层固化形成零件。该技术具有无需支撑结构、材料利用率高、可加工多种高性能塑料材料等优点。在无人机零件制造中,SLS 技术可用于制造无人机的外壳、螺旋桨防护罩、电池框架等塑料零件。通过选择合适的高性能塑料材料,如碳纤维增强尼龙、玻璃增强尼龙等,制造出的零件不仅具有良好的轻量化效果,还具备较高的强度、刚度和耐腐蚀性。

例如,采用 SLS 技术使用碳纤维增强尼龙材料制造的无人机螺旋桨防护罩,重量轻、强度高,能够有效保护螺旋桨免受异物撞击,同时满足无人机在复杂环境下的使用要求。此外,SLS 技术还可以实现零件的个性化定制和快速制造,根据不同的无人机设计需求,快速生产出符合要求的塑料零件,提高了产品的研发和生产效率。

3.3 五轴联动加工技术

3.3.1 五轴联动铣削加工异形无人机零件

五轴联动加工技术是一种先进的数控加工技术,能够在一次装夹中实现对零件五个自由度的运动控制,特别适用于加工具有复杂曲面和异形结构的无人机零件。

在五轴联动铣削加工过程中,刀具可以在五个不同的方向上进行运动,包括三个直线运动(X、Y、Z 轴)和两个旋转运动(A、B 或 C 轴)。这种多轴联动的加工方式使得刀具能够以最佳的角度和位置接近零件,实现对复杂曲面的高精度加工。对于无人机零件中常见的异形机翼、机身框架等零件,五轴联动铣削加工能够精确地加工出所需的形状和尺寸,保证零件的表面质量和精度。

例如,在加工具有复杂气动外形的无人机机翼时,五轴联动铣削加工可以通过精确控制刀具的运动轨迹,使机翼表面的曲面精度达到微米级,满足机翼对气动性能的严格要求。同时,五轴联动加工还可以减少零件的装夹次数,降低因装夹误差带来的影响,提高加工效率和零件的整体质量。

3.3.2 五轴联动加工提高零件加工精度与效率

与传统的三轴加工相比,五轴联动加工技术在提高无人机零件加工精度和效率方面具有明显的优势。

在加工精度方面,五轴联动加工能够避免刀具与零件之间的干涉,使刀具能够更加贴近零件的复杂曲面进行加工,从而提高加工精度。同时,由于五轴联动加工可以在一次装夹中完成更多的加工工序,减少了多次装夹带来的定位误差,进一步提高了零件的整体精度。例如,对于一些具有复杂内部结构的无人机零件,如发动机的进气道、燃烧室等,五轴联动加工能够精确地加工出内部的复杂形状,保证零件的尺寸精度和表面质量,提高发动机的性能。

在加工效率方面,五轴联动加工可以采用更短、更刚性的刀具进行加工,提高切削速度和进给量,从而缩短加工时间。同时,由于五轴联动加工能够在一次装夹中完成多个面的加工,减少了零件的周转和装夹时间,提高了生产效率。例如,在加工无人机的机身框架时,五轴联动加工可以同时加工框架的多个侧面和孔系,大大提高了加工效率,降低了生产成本。

四、特种加工方法的优势与挑战

4.1 优势分析

4.1.1 实现复杂结构制造,满足轻量化设计需求

传统加工方法在制造具有复杂结构的零件时往往面临诸多困难,如需要大量的工装夹具、加工工序繁琐、难以保证精度等。而特种加工方法,如激光加工、3D 打印和五轴联动加工等,能够轻松应对这些挑战,实现复杂结构的精确制造。

激光加工技术可以通过控制激光束的能量和路径,实现对各种材料的复杂形状切割和焊接,为制造具有异形外形和内部结构的无人机零件提供了可能。3D 打印技术更是能够直接将数字化模型转化为实体零件,无论是复杂的晶格结构还是仿生结构,都能精确制造,满足轻量化设计中对材料分布和结构优化的要求。五轴联动加工技术则通过多轴联动,使刀具能够以任意角度接近零件,实现对复杂曲面和异形结构的高精度加工,确保零件的质量和性能。

4.1.2 提高材料利用率,降低成本

在传统加工方法中,材料的去除往往是通过切削、磨削等方式进行,这会导致大量的材料浪费。而特种加工方法在一定程度上能够提高材料利用率,降低成本。

以 3D 打印技术为例,其采用材料逐层堆积的方式制造零件,几乎可以实现材料的零浪费。在制造无人机零件时,只需使用所需的材料量,避免了传统加工方法中因切削加工而产生的大量废料。激光加工技术在切割和焊接过程中,对材料的损耗也相对较小。例如,激光切割碳纤维复合材料时,切口窄且整齐,减少了材料的浪费。五轴联动加工技术通过优化刀具路径和切削参数,能够减少切削余量,提高材料利用率,降低生产成本。

4.1.3 提升零件精度与表面质量

无人机零件对精度和表面质量要求极高,特种加工方法在这方面具有显著优势。

激光加工技术的加工精度可以达到微米级,能够精确地切割和焊接零件,保证零件的尺寸精度和表面质量。例如,激光切割碳纤维复合材料零件时,切口宽度可以控制在 0.1 - 0.3mm 左右,切割面光滑,无明显毛刺和瑕疵。3D 打印技术通过精确控制材料的堆积过程,也能够实现较高的精度,制造出的零件尺寸精度可达 ±0.1mm。五轴联动加工技术通过多轴联动和高精度的数控系统,能够实现对零件复杂曲面的高精度加工,表面粗糙度可达 Ra0.8μm 以下,满足无人机零件对表面质量的严格要求。

4.2 挑战探讨

4.2.1 设备成本高,限制大规模应用

特种加工设备,如高精度的激光加工设备、3D 打印设备和五轴联动加工中心等,通常价格昂贵,投资成本高。这对于一些中小型无人机制造企业来说,是一个较大的经济负担,限制了这些先进加工技术的大规模应用。

例如,一台高性能的五轴联动加工中心价格可能在数百万元甚至上千万元,而一套专业的金属 3D 打印设备价格也在百万元以上。此外,这些设备的维护保养成本也较高,需要专业的技术人员进行操作和维护,进一步增加了企业的运营成本。

4.2.2 加工效率有待提高

尽管特种加工方法在制造复杂结构零件方面具有优势,但在加工效率方面,与传统加工方法相比,部分特种加工技术仍有待提高。

以 3D 打印技术为例,虽然其能够制造出复杂的零件,但打印过程通常较为缓慢,尤其是对于大型零件或批量生产的零件,打印时间较长,难以满足大规模生产的需求。激光加工技术在加工一些厚板材料或大面积零件时,加工速度也相对较慢。五轴联动加工技术虽然在加工精度和复杂结构加工方面表现出色,但由于其加工过程较为复杂,切削参数的优化需要花费较多时间,在一定程度上也影响了加工效率。

4.2.3 工艺控制难度大,质量稳定性需提升

特种加工方法的工艺控制较为复杂,对操作人员的技术水平和经验要求较高。如果工艺参数设置不当,容易导致零件质量不稳定,出现缺陷。

例如,在激光加工过程中,激光的功率、脉冲宽度、扫描速度等参数对加工质量影响很大,需要精确控制。如果参数设置不合理,可能会导致切割面粗糙、焊接不牢固等问题。3D 打印过程中,材料的选择、打印温度、层厚等参数也需要严格控制,否则会影响零件的强度、尺寸精度等性能。五轴联动加工中,刀具路径的规划、切削参数的选择等都需要操作人员具备丰富的经验和专业知识,以确保加工质量的稳定性。

五、结论与展望

5.1 研究总结

在轻量化设计趋势下,无人机零件对材料和结构的要求不断提高,特种加工方法成为实现轻量化设计目标的关键手段。激光加工技术在碳纤维复合材料零件切割和金属零件焊接方面具有独特优势,能够精确加工复杂形状,提高零件质量;3D 打印技术通过选区激光熔化和选择性激光烧结等工艺,实现了复杂结构金属零件和高性能塑料零件的制造,有效减轻零件重量;五轴联动加工技术则通过多轴联动,提高了异形无人机零件的加工精度和效率。

然而,特种加工方法在应用过程中也面临着设备成本高、加工效率低、工艺控制难度大等挑战。为了推动特种加工技术在无人机零件制造中的广泛应用,需要进一步加强技术研发和创新,降低设备成本,提高加工效率,提升工艺控制水平和质量稳定性。

5.2 未来发展趋势展望

展望未来,随着科技的不断进步,特种加工技术在无人机零件制造领域将呈现出更加广阔的发展前景。

一方面,随着材料科学的发展,新型轻质、高强材料将不断涌现,特种加工技术将不断适应这些新材料的加工需求,实现更加高效、精确的加工。例如,对于新型复合材料和纳米材料的加工,激光加工和 3D 打印技术可能会取得新的突破。

另一方面,智能制造技术将与特种加工技术深度融合。通过引入人工智能、大数据、物联网等先进技术,实现特种加工设备的智能化控制和管理,提高加工过程的自动化水平和质量稳定性。例如,利用人工智能算法优化 3D 打印的工艺参数,通过物联网实时监测激光加工设备的运行状态,实现设备的远程维护和故障预警。

此外,特种加工技术的复合化发展也是未来的一个重要趋势。将不同的特种加工方法进行有机结合,发挥各自的优势,能够实现更加复杂、高质量的零件制造。例如,将激光加工与 3D 打印技术相结合,先通过 3D 打印制造出零件的基本形状,再利用激光加工进行表面处理和精度提升,从而提高零件的整体性能。

总之,特种加工方法在轻量化设计趋势下的无人机零件制造中具有重要的应用价值和广阔的发展前景。通过不断的技术创新和发展,特种加工技术将为无人机行业的发展提供更加强有力的支持,推动无人机性能不断提升,应用领域不断拓展。