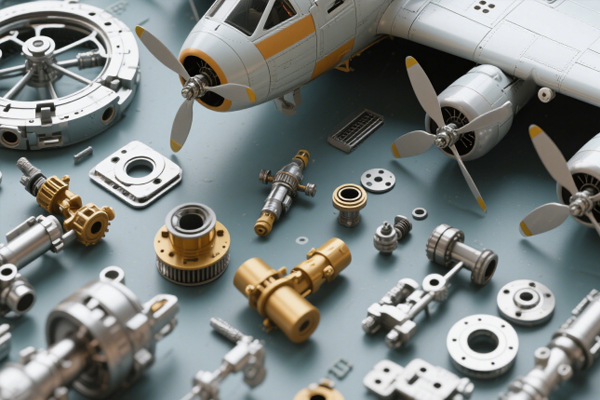

当飞机在万米高空以数百公里的时速穿梭时,机身的每一个零件都承受着巨大的压力与挑战。从发动机叶片到机身骨架,任何一个细微的加工瑕疵,都可能引发难以想象的灾难。因此,飞机零件加工堪称航空制造领域“刀尖上的艺术”,每一道工序都必须慎之又慎。今天,我们就来深入剖析飞机零件加工过程中那些不容小觑的关键要点。

一、材料选择:性能与可靠性的基石

飞机零件对材料的要求堪称“苛刻”,必须在高强度、低密度、耐高温、抗腐蚀等特性间找到完美平衡。

1. 金属材料的严苛筛选

- **钛合金**:因其高强度、低密度和优异的抗腐蚀性,成为飞机结构件的“心头好”,如机身框架、起落架等关键部位常使用钛合金制造。但钛合金硬度高、导热性差,加工时易产生高温,导致刀具磨损严重,因此需选用特殊涂层刀具,并严格控制切削参数。

- **铝合金**:凭借重量轻、易加工的特点,广泛应用于飞机蒙皮、翼肋等部件。不过,铝合金的塑性变形大,加工时容易出现回弹现象,需要通过优化加工工艺和模具设计来保证尺寸精度。

- **镍基合金**:在航空发动机高温部件中不可或缺,能在1000℃以上的高温环境下保持良好的力学性能。然而,其加工难度极高,普通刀具难以切削,通常采用电火花加工、激光加工等特种加工方法。

2. 复合材料的特殊考量

碳纤维复合材料以其高强度、低密度和可设计性,在现代飞机中应用越来越广泛。但这类材料层间强度低,加工时容易出现分层、撕裂等缺陷。因此,在切割和钻孔过程中,需采用水射流切割、激光切割等非接触式加工技术,或使用金刚石涂层刀具,并配合真空吸附工装,防止材料变形。

二、加工工艺:精度与效率的博弈

飞机零件的复杂结构和高精度要求,决定了加工工艺必须精益求精。

1. 五轴联动加工的精准把控

五轴联动加工中心能够实现刀具在空间内的五自由度运动,特别适合加工飞机发动机的整体叶盘、复杂曲面的机翼部件等。在加工过程中,要精确控制刀具路径和切削参数,避免刀具与工件发生干涉。同时,需定期校准机床精度,确保加工误差控制在微米级。例如,某航空制造企业在加工发动机叶片时,通过优化五轴联动加工工艺,将叶片型面误差控制在±0.01mm以内,极大提升了发动机的气动性能。

2. 特种加工技术的合理应用

对于一些传统加工难以完成的零件,特种加工技术成为关键。如电火花加工可用于加工发动机喷油嘴的微小孔;电解加工能高效去除材料,且无切削力,适合加工薄壁、易变形的零件;激光加工则可实现高精度的切割和打孔,常用于复合材料零件的加工。但特种加工也存在效率低、成本高的问题,需根据零件特点和生产需求合理选择。

3. 热处理与表面处理的不可或缺

热处理工艺能够改善材料的力学性能,如通过淬火、回火提高金属零件的强度和韧性。而表面处理则可提升零件的耐磨性、抗腐蚀性和疲劳性能。例如,对飞机起落架进行镀硬铬处理,可增强表面硬度和耐磨性;对钛合金零件进行阳极氧化处理,能形成致密的氧化膜,提高抗腐蚀能力。这些后处理工序与加工工艺相辅相成,共同保障零件性能。

三、质量检测:安全防线的最后坚守

飞机零件的质量检测必须做到“零容忍”,任何细微缺陷都可能酿成大祸。

1. 尺寸精度的精确测量

采用三坐标测量仪、激光跟踪仪等高精度测量设备,对零件的尺寸、形状和位置精度进行检测。对于关键尺寸,需进行多次测量并取平均值,确保误差在设计要求范围内。例如,发动机叶片的叶型曲面精度要求极高,三坐标测量仪通过对叶片表面多个点的精确测量,生成完整的三维数据模型,与设计模型进行比对,偏差超过0.02mm即判定为不合格。

2. 内部缺陷的深度排查

利用超声检测、X射线检测、磁粉检测等无损检测技术,对零件内部进行全面“体检”。超声检测可发现材料内部的裂纹、气孔等缺陷;X射线检测能清晰显示零件内部结构,检测铸件中的缩松、夹杂等问题;磁粉检测则适用于铁磁性材料表面和近表面缺陷的检测。某航空公司曾通过超声检测发现一批机翼大梁存在内部裂纹,及时避免了重大飞行事故的发生。

3. 性能测试的严格验证

对零件进行力学性能测试、疲劳测试、环境适应性测试等,模拟其在实际飞行中的工作状态。例如,对发动机零部件进行高温、高压、高转速的疲劳测试,验证其在长时间运行下的可靠性;对机身结构件进行抗压、抗冲击测试,确保飞机在各种复杂气象条件下的安全性。

四、生产管理:全流程的精细管控

飞机零件加工是一个系统工程,从原材料采购到成品交付,每一个环节都需要严格管理。

- **供应链管理**:与可靠的原材料供应商建立长期合作关系,确保材料质量稳定。对每一批次的原材料进行严格检验,包括化学成分分析、力学性能测试等,从源头上把控质量。

- **生产过程管理**:建立完善的生产流程和工艺规范,操作人员需严格按照标准作业指导书进行加工。引入智能制造技术,通过传感器实时监控机床运行状态和加工参数,实现生产过程的自动化和智能化管理。

- **质量追溯体系**:为每一个零件赋予唯一的身份标识,记录其原材料信息、加工过程数据、检测结果等。一旦出现质量问题,可快速追溯到具体环节,便于分析原因并采取改进措施。

飞机零件加工,是一场对精度、质量和安全的极致追求。每一个零件的诞生,都凝聚着无数工程师和技术工人的智慧与汗水。只有严格把控材料选择、加工工艺、质量检测和生产管理等各个环节,才能打造出可靠的航空零部件,为飞机的安全飞行保驾护航,让人类的飞天梦想飞得更高、更远。