在科技飞速发展的当下,无人机凭借其灵活便捷、高效等特性,在航拍测绘、农业植保、物资投递、应急救援等众多领域得到广泛应用。而无人机性能的优劣,很大程度上取决于其零件的加工质量。从机翼、机身框架到电机、螺旋桨等关键部件,任何一个零件的质量缺陷都可能导致无人机飞行故障,甚至引发安全事故。因此,在无人机零件加工过程中,实施严格且科学的质量把控至关重要。

一、加工前的质量规划与准备

(一)精准的设计图纸与工艺文件制定

设计图纸是无人机零件加工的基础,必须确保其精准无误。设计团队需结合无人机的飞行性能要求、使用场景等,对零件的尺寸、形状、精度等进行详细规划,并运用计算机辅助设计(CAD)软件进行三维建模,直观呈现零件结构,避免设计缺陷。同时,依据设计图纸制定完善的工艺文件,明确加工流程、加工方法、使用设备、工艺参数等内容。例如,对于无人机碳纤维机翼的加工,工艺文件要精确规定碳纤维布的铺层顺序、铺层角度、固化温度和压力等参数,为加工过程提供清晰的指导。

(二)优质原材料与刀具的选择

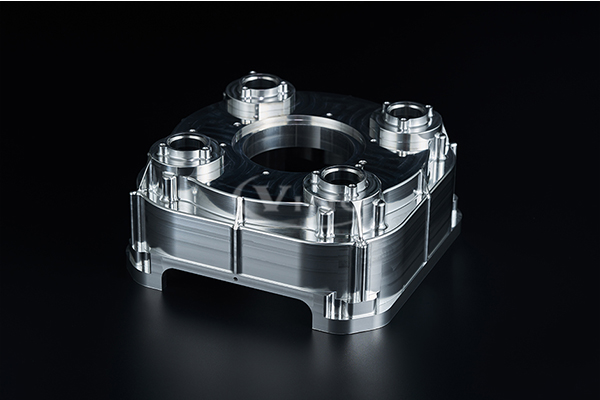

原材料的质量直接影响零件的性能。在无人机零件加工中,应根据零件的功能需求,选择合适的材料。如机身框架通常采用高强度、低密度的铝合金或碳纤维复合材料,以保证无人机的强度和减轻重量;电机外壳则需选用具有良好散热性能和机械强度的金属材料。在采购原材料时,要严格审核供应商资质,要求提供材料的质量证明文件,包括材质报告、力学性能检测报告等,并对原材料进行抽样检验,确保其质量符合标准。此外,刀具的质量和性能也会影响加工精度和表面质量,需根据加工材料和工艺要求,选择耐磨性好、精度高的刀具,如硬质合金刀具或金刚石刀具。

(三)设备的调试与校准

加工设备的精度和稳定性是保证零件质量的关键。在加工前,要对数控机床、3D 打印机等设备进行全面调试和校准。检查设备的传动系统、控制系统是否正常运行,对设备的坐标系统、刀具长度补偿、半径补偿等参数进行校准,确保设备的加工精度满足零件要求。例如,对于数控机床的主轴,要检测其旋转精度和跳动误差,若误差超出允许范围,需及时进行调整或维修,以避免因设备精度问题导致零件加工不合格。

二、加工过程中的质量控制

(一)严格执行工艺规范

操作人员在加工过程中必须严格按照工艺文件的要求进行操作,不得随意更改加工流程和工艺参数。例如,在进行无人机螺旋桨的数控加工时,要严格控制切削速度、进给量和切削深度等参数,以保证螺旋桨的叶片形状精度和表面质量。同时,要加强对加工过程的监控,及时发现并纠正操作人员的违规操作行为。企业可以通过建立操作规范培训制度和现场监督机制,提高操作人员的质量意识和操作技能,确保工艺规范的有效执行。

(二)关键工序的重点监控

无人机零件加工过程中,存在一些对零件质量影响较大的关键工序,如焊接、热处理、表面处理等,需要进行重点监控。以无人机电机的焊接工序为例,焊接质量直接影响电机的电气性能和机械强度。在焊接过程中,要实时监测焊接电流、电压、焊接时间等参数,确保焊接过程稳定;同时,采用非接触式检测设备,如红外热像仪,对焊接部位的温度分布进行监测,及时发现焊接缺陷,如虚焊、气孔等。对于热处理工序,要严格控制加热温度、保温时间和冷却速度,保证零件获得所需的力学性能。

(三)首件检验与巡检制度

建立首件检验制度,在每批零件开始加工时,对第一个加工完成的零件进行全面检验,包括尺寸精度、形状精度、表面质量等方面。只有首件检验合格后,才能继续批量生产。在批量生产过程中,还要实施巡检制度,定期对加工中的零件进行抽检,及时发现加工过程中出现的质量波动。巡检频率可根据加工工艺的稳定性和零件的重要程度进行设定,一般每小时或每班次进行一次巡检。通过首件检验和巡检制度,能够及时发现加工过程中的问题,避免出现批量不合格产品。

三、加工后的质量检测与反馈

(一)多元化的检测手段应用

采用多种检测手段对加工完成的无人机零件进行质量检测,确保零件符合质量标准。常用的检测方法包括传统的量具检测,如卡尺、千分尺、高度规等,用于测量零件的尺寸精度;光学检测,如显微镜、投影仪等,可检测零件的形状精度和表面微观结构;无损检测,如超声波检测、X 射线检测等,用于检测零件内部是否存在缺陷。对于一些关键零件,还可以采用三坐标测量仪进行高精度测量,获取零件的三维尺寸数据,全面评估零件的加工质量。例如,对无人机的机翼主梁,通过三坐标测量仪测量其各个部位的尺寸和形位公差,确保机翼的结构强度和空气动力学性能。

(二)不合格品的处理与原因分析

对于检测出的不合格零件,要严格按照不合格品处理流程进行管理。首先对不合格品进行标识和隔离,防止其混入合格品中;然后组织相关人员对不合格原因进行分析,可采用鱼骨图、5W1H 等方法,从人、机、料、法、环等方面查找问题根源。例如,若发现零件尺寸超差,可能是设备精度下降、工艺参数设置不当或操作人员失误等原因导致。针对分析出的原因,制定相应的纠正和预防措施,如调整设备参数、优化加工工艺、加强人员培训等,避免类似问题再次发生。

(三)质量数据的收集与反馈

建立完善的质量数据收集系统,对加工过程中的各种质量数据进行记录和统计,包括原材料检验数据、加工过程中的检测数据、成品检验数据等。通过对这些数据的分析,能够了解零件加工质量的变化趋势,发现潜在的质量问题。同时,将质量数据及时反馈给设计、工艺、生产等相关部门,为产品改进和工艺优化提供依据。例如,根据质量数据统计发现某批次零件的废品率较高,反馈给工艺部门后,工艺部门可对加工工艺进行重新评估和改进,提高加工质量。

无人机零件加工过程中的质量把控是一个系统工程,涵盖加工前的规划准备、加工过程中的严格控制以及加工后的检测反馈等多个环节。只有通过科学合理的质量把控策略,从源头到终端进行全方位管理,才能确保无人机零件的高质量,为无人机的安全稳定飞行和高效性能发挥奠定坚实基础。随着无人机技术的不断发展和应用领域的日益拓展,对零件加工质量的要求也将不断提高,相关企业需持续探索和创新质量把控方法,以适应行业发展的需求。