无人机零件加工:轻量化与高精度的工艺协同之道

更新时间:2025-12-16

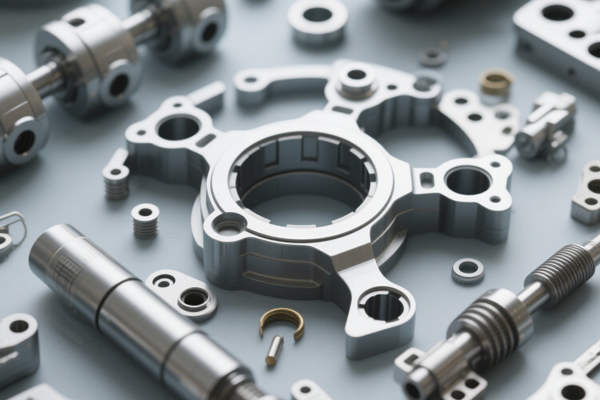

无人机作为集航空航天、机械制造、电子信息于一体的高科技产品,其飞行性能、续航能力与作业稳定性,完全依赖于核心零配件的加工精度与综合性能。从承载机身的碳纤维复合材料支架,到控制飞行姿态的伺服电机轴,从保障动力传输的减速器齿轮,到实现精准定位的GPS天线座,每一个零配件都需在“轻量化”与“高精度”之间找到完美平衡。精密机械加工技术凭借对材料特性的精准把控、对加工参数的精细调节,成为破解无人机零配件加工难题的核心支撑,为无人机向长续航、高载荷、高可靠性方向发展提供了坚实的制造保障。

一、无人机零配件精密加工的核心技术诉求

无人机的飞行环境复杂多变,对零配件的性能要求呈现“多维严苛”特征,这直接决定了精密加工必须突破传统制造的技术边界,形成针对性的工艺解决方案。

1. 轻量化与高强度的材料加工平衡

为提升续航能力,无人机零配件普遍采用铝合金(6061-T6、7075-T7451)、钛合金(TC4)、碳纤维增强复合材料等轻质高强度材料。其中,7075铝合金的比强度可达200MPa/(g/cm³)以上,但加工时易产生加工硬化;碳纤维复合材料则存在各向异性,切削时易出现纤维剥离、分层等缺陷。精密加工需通过优化刀具选型与切削参数,在去除材料实现轻量化结构的同时,确保零件强度不受损伤,如无人机机臂加工后,其抗弯强度需保留原材料的95%以上。

2. 微米级精度保障飞行稳定性

无人机的飞行姿态控制对零配件精度极为敏感,核心传动零件如减速器齿轮的齿距误差需控制在±0.005mm以内,伺服电机轴的圆度误差不得超过0.002mm,否则会导致动力传输顿挫,影响飞行平稳性。对于无人机摄像头云台支架,其安装面的平面度误差需≤0.003mm,以确保摄像头拍摄时无抖动。精密加工需通过多轴联动控制与闭环检测技术,将零件尺寸公差稳定控制在微米级范围,满足无人机高精度装配需求。

3. 复杂结构的一体化成型需求

现代无人机零配件多采用“集成化设计”,如无人机中心架需同时集成电机安装座、电池接口、信号接口等多个功能结构,传统分步加工易产生定位误差。精密加工需具备复杂型腔、异形曲面的加工能力,通过一次装夹完成多特征加工,减少装夹次数,确保各功能结构的位置度误差控制在±0.01mm以内,提升零配件的装配效率与可靠性。

4. 严苛环境下的表面性能保障

无人机常在高空、湿度变化大、粉尘较多的环境中作业,零配件需具备良好的耐磨性、耐腐蚀性与抗疲劳性。例如,无人机螺旋桨轴需承受高频次的启停冲击,其表面硬度需达到HRC50以上;机身外壳则需具备抗紫外线老化能力。精密加工需结合表面强化工艺,在保证精度的同时提升零件表面性能,延长无人机服役寿命。

二、无人机零配件精密加工的核心工艺与应用实践

针对不同类型无人机零配件的结构特征与性能要求,精密机械加工形成了以数控加工为核心,特种加工为补充的多元化工艺体系,实现了从原材料到合格零件的精准转化。

1. 数控铣削:复杂结构件的成型核心

数控铣削凭借多轴联动能力,成为无人机复杂结构件如机身框架、云台支架、电机座等的主要加工工艺。对于采用7075铝合金的无人机中心架,采用五轴联动数控铣床加工,通过UG软件生成螺旋线切削路径,配合硬质合金涂层刀具(AlTiN涂层),切削速度设定为1200m/min,进给量0.15mm/r,背吃刀量0.8mm,可一次性完成框架的异形曲面、安装孔系、减重槽等特征加工。加工过程中,通过机床自带的探头进行在线检测,实时修正加工误差,确保各安装孔的位置度误差≤±0.008mm。

针对碳纤维复合材料零件,采用金刚石刀具进行高速铣削,切削速度提升至3000m/min,进给量控制在0.05mm/r,减少纤维分层现象。加工后通过超声波检测,确保零件内部无缺陷,表面粗糙度达Ra0.8μm,满足装配与外观要求。

2. 数控车削:轴类零件的精度保障

无人机的电机轴、螺旋桨轴、减速器输出轴等轴类零件,精度要求高且需具备良好的表面光洁度,数控车削是其加工的核心工艺。以TC4钛合金伺服电机轴为例,采用高精度数控车床加工,主轴转速设定为2000r/min,粗车时背吃刀量2mm,精车时背吃刀量0.1mm,进给量0.02mm/r。为减少钛合金加工时的粘刀现象,采用油雾冷却方式,冷却介质为专用钛合金切削油,确保加工后轴的圆度误差≤0.001mm,表面粗糙度Ra0.4μm。

对于带有螺纹的电机连接轴,采用车削中心的同步攻丝功能,实现外圆加工与螺纹加工的一体化,螺纹精度达6H级别,避免二次装夹导致的同轴度误差,确保轴类零件装配时的配合精度。

3. 电火花加工:难切削材料的精密成型

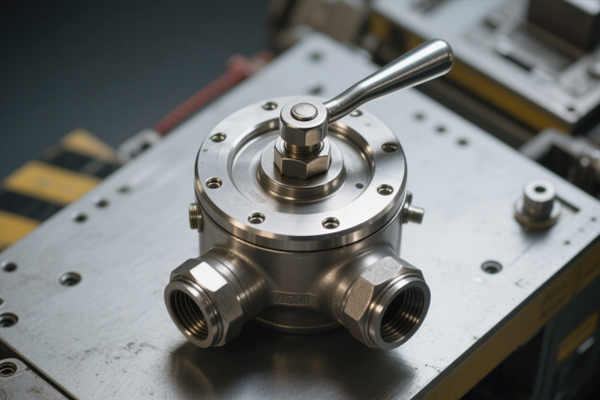

无人机的微型齿轮、精密模具等零配件,常采用淬火钢、硬质合金等难切削材料制造,传统切削加工易导致刀具磨损严重,加工精度难以保证,此时电火花加工成为理想选择。以无人机减速器内的硬质合金微型齿轮(模数0.1,齿数20)为例,采用电火花成型加工,以紫铜为电极,脉冲宽度5μs,峰值电流8A,通过精准控制放电间隙,加工出的齿轮齿形精度达GB/T 10095.1-2008中的5级精度,齿面粗糙度Ra0.6μm,满足高速传动需求。

对于无人机燃油系统中的精密喷油嘴,其内部微小油孔(直径0.1mm)采用电火花线切割加工,选用直径0.03mm的钼丝作为电极,加工精度达±0.002mm,油孔内壁光滑无毛刺,确保燃油雾化效果,提升无人机发动机的燃烧效率。

4. 增材制造:轻量化结构的创新实现

增材制造(3D打印)凭借“层层叠加”的成型原理,能实现无人机零配件的轻量化设计与复杂结构制造,尤其适用于小批量定制化零件生产。例如,无人机的仿生翼梁采用选择性激光熔化(SLM)技术,以Ti-6Al-4V钛合金粉末为原材料,打印出内部带有蜂窝状镂空结构的翼梁,重量较传统实心结构减轻60%,而抗弯强度仍保持在1100MPa以上,完全满足飞行载荷要求。

对于无人机的传感器外壳,采用光敏树脂材料进行立体光固化(SLA)3D打印,打印精度达±0.01mm,表面粗糙度Ra1.2μm,后续经轻微打磨即可装配使用,大幅缩短了研发周期,从设计图纸到成品仅需3天。

三、无人机零配件精密加工的关键技术保障

无人机零配件的精密加工是一项系统工程,需从设备、工艺、检测等多维度建立保障体系,才能确保加工质量稳定可靠。

1. 高精度加工设备的选型与校准

加工设备的精度直接决定零件加工质量,需选用高精度数控加工设备,如五轴联动加工中心的定位精度≤0.005mm/m,重复定位精度≤0.003mm/m。同时,定期对设备进行校准,采用激光干涉仪检测机床的几何误差,球杆仪检测主轴与导轨的运动精度,确保设备处于最佳工作状态。例如,每月对数控车床的主轴径向跳动进行检测,确保误差控制在0.001mm以内。

2. 刀具与切削参数的优化匹配

根据无人机零配件的材料特性选择适配的刀具,如加工铝合金选用硬质合金刀具,加工钛合金选用PCD(聚晶金刚石)刀具,加工碳纤维复合材料选用金刚石涂层刀具。同时,通过正交试验优化切削参数,如加工6061铝合金时,将切削速度从800m/min提升至1500m/min,进给量从0.1mm/r调整为0.2mm/r,加工效率提升50%,且零件表面质量更优。

3. 全流程质量检测体系的构建

建立“加工前-加工中-加工后”的全流程检测体系:加工前对原材料进行成分分析与力学性能检测,确保材料符合要求;加工中采用在线检测技术,如数控加工中心配备的接触式探头,实时测量零件尺寸,发现误差立即调整加工参数;加工后采用三坐标测量仪、光学投影仪、表面粗糙度仪等设备进行全面检测,如对无人机螺旋桨轴进行检测,确保其圆度、圆柱度、表面粗糙度等指标均符合设计标准。

4. 加工环境的精准管控

精密加工对环境要求极高,需建立恒温恒湿的加工车间,温度控制在20±1℃,湿度控制在50%-60%,避免温度波动导致的设备热变形与零件尺寸误差。同时,车间需配备防尘、防震设施,空气中的粉尘浓度控制在0.5mg/m³以下,地面采用防震设计,减少外界振动对加工精度的影响。

四、无人机零配件精密加工的发展趋势

随着无人机技术向长续航、高载荷、智能化方向发展,精密加工技术正呈现出“更精准、更高效、更智能”的发展趋势。在精度方面,微纳加工技术的应用将使零件加工精度从微米级向纳米级突破,满足微型传感器等零配件的加工需求;在效率方面,高速切削与复合加工技术的融合,将实现零件的“一次装夹、全面成型”,加工效率提升60%以上;在智能化方面,AI技术将与精密加工深度融合,通过分析历史加工数据,自动优化切削参数,预测刀具寿命,实现加工过程的自主调控。

结语:无人机零配件的精密加工是衡量无人机制造水平的核心指标,其技术发展直接推动无人机产业的升级迭代。从数控铣削的复杂成型到增材制造的轻量化创新,从电火花加工的精准蚀除到全流程的质量管控,每一项技术突破都为无人机性能的提升注入了动力。未来,随着精密加工技术与新材料、人工智能等技术的深度融合,必将诞生更多高性能的无人机零配件,推动无人机在航空测绘、应急救援、农业植保等领域实现更广泛的应用,开启无人机产业发展的新篇章。